不知道是否有人像我一样,在对PFMEA里面的探测度进行打分时,总是很头疼。大多数时候都是参考别人的PFMEA打分。纵然拿着PFMEA手册,也还是纠结,某个探测掌握的级别到底是选6还是选7。

为理解决这个问题,我在查阅了书本和论坛之后,想象出一个过程案例来帮大家更随意马虎理解和利用探测度打分方法。在这之前先要解释下,此案例紧张是为了方便阐明探测度,以是有些掌握方法源于自己假设,可能与实际生产过程有差距,大家不用纠结于此。下面先容给大家,也希望各位同行们在留言区分享不同意见。

(PFMEA部分内容)

假设现在我们要对注塑件进行超声波焊接,根据PFMEA中各项哀求,我们得到的几个关键信息是这样的。

项目功能哀求:焊接质量合格

潜在失落效模式:虚焊导致焊接强度不足

潜在失落效后果:装车后异响,引发客户抱怨

潜在失落效缘故原由:焊头压力不敷

(注:我们仅剖析浩瀚失落效模式和失落效缘故原由中的一种)

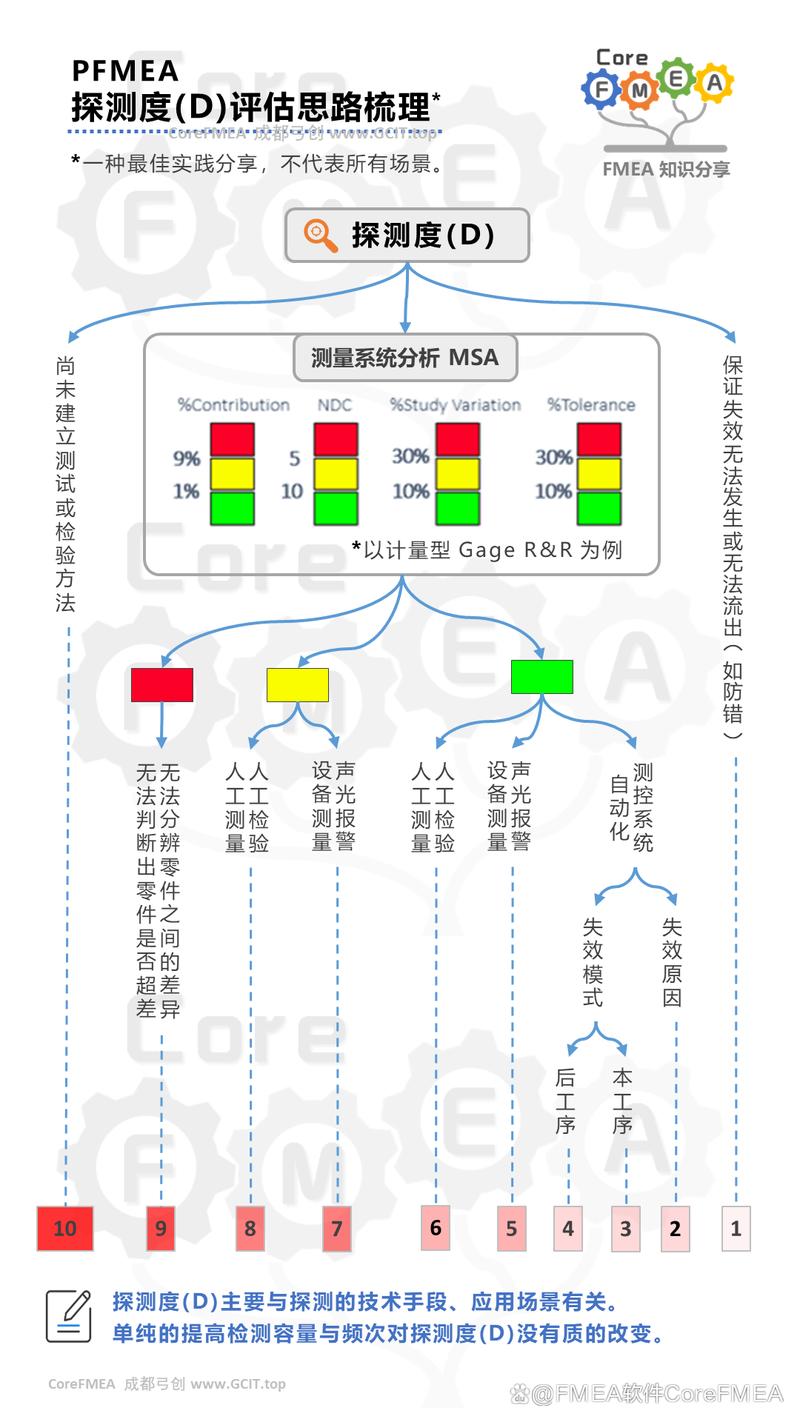

现在,我来对每一种探测级别进行举例解释。评价准则依照下表。

(图片来源:《五大技能工具最新运用实务》,谢建华)

1分:设计防错,从设计角度预防了起因的发生。可以理解为焊头压力为恒定值,不能进行设置,压力也不会变革。

2分:先把稳到表格里对2分的部分阐明,“由自动化掌握进行工位上缺点(起因)探测”。也便是说,达到2分的掌握方法,能够识别到造成失落效的起因,也便是例子当中的“压力”。

以是在我们的例子当中,可以理解为焊接设备的程序里设置了压力的缺省值,如果设定压力参数低于缺省值,设备直接无法启动,不能开始进行生产。

3分:和等级2的阐明有些不同,等级3哀求的是对“失落效模式”的探测,也便是案例中的“虚焊导致的焊接强度不足”这一表现。

理解为,产品已经开始自动焊接,焊接途中,设备的焊接强度反馈模块识别到某点焊接强度不足,设备立即停滞。也便是利用自动化方法,在制造过程中识别产品毛病,然后停滞制造。

4分:焊接完成后,产品放入拍照识别设备中,将实际焊点状态与合格焊接状态的焊点照片进行比拟,若识别到某焊点呈焊接过弱的状态,设备报警并锁定产品,阻挡操作者连续进行下一工序。

这里阐明一下评级3和评级4的差异是:评级3是创造了失落效模式,立即停滞生产,便是说产品可能有十个焊点,焊到第五个时候,设备识别到了失落效,这个产品虽然没有做完,但是设备也不准其连续生产下去了。而评级4是产品生产完成后,相称于对做完了的产品做了一个补充考验。

更坏一点的情形可能是,等这个批次的所有产品都做完了,才集中做补充考验,虽然生产出许多不良品,但是能够担保不良品不会流到下一个工序里。

在先容等级5之前,我们先对几种探测办法做一个先容,按照探测能力从大到小进行排序,它们分别是:

自动化掌握、计量型量具、属性/特性量具、感官探测。

自动化探测就可以理解为设备探测;

计量型量具便是能够丈量数值的工具,比方说拉力计、温度计等等;

属性/特性量具是诸如止通规这种,判断是或非的量具;

感官检测便是目视、耳听之类的检讨方法。

5分:评级5中所说的“各种丈量”,指的便是探测强度介于自动化与特性探测之间的计量型量具。

根据表格里内容阐明,等级5应具备如下探测能力的任意一种:

1) 计量型工具探测到失落效模式

2) 计量型工具探测到失落效起因

3) 自动化工具探测不良后关照,但不中止生产

也即是说,从等级5开始,探测掌握方法只能提醒你,却不能阻挡你了。虽然失落效起因已经产生了,但是只要你乐意,你还是可以让它连续做的,生产决定权由设备转移到了人的身上。

以上几种探测能力,对应在焊接过程中,是这样的:

1) 计量型探测失落效模式:对生产好的首件,每个点去丈量拉脱力的值;

2) 计量型探测失落效缘故原由:准备焊接时,人工去点检每一个压头设置参数,并记录在表上;

3) 自动化关照操作者:准备焊接时,设备会对每一个点压力进行自动监测,若有非常,设备有诸如指示灯和鸣笛报警,但是设备不会锁定产品,便是说报警虽然报警了,但是你还能连续操作,用非常的参数生产产品。

同样,在先容等级6和7之前,还要阐明两个观点:“工位上/位置上”和“加工后/事后”。实在上面先容等级3和4的时候有大略提到,“工位上/位置上”便是准备开始生产,某单件产品生产过程中、或者理解为首件;“加工后/事后”便是一件产品做完了、所有该批次的产品都做完了、或者也可以理解为末件。

6分:计量型工具探测加工后失落效模式,或特性工具在工位上进行探测。

利用到焊接案例中,如下:

1)末件,丈量产品每个点的拉脱力(计量型丈量);

2)首件,用一个恒定重量的大略单纯小工装悬挂在焊点上面,测试焊点承重状况,用来检测焊接状况(特性丈量)。

7分:特性工具探测加工后失落效模式,或利用感官在工位上进行探测。

利用到焊接案例中,如下:

1) 末件,大略单纯小工装测试焊点承重状况(特性丈量);

2) 首件,目视焊点质量(感官丈量)。

8分:对末件进行目视检讨焊点质量。

9分:生产后的产品随机抽取进行检讨

10分:根本就不检讨

案例先容完了,跳出这个案例,评级的大略方法可以总结如下:

等级2/3/4:自动化,2不生产,3中止生产,4生产后检测;

等级5:自动化提醒和计量型测首件;

等级6:计量测末件,特性测首件;

等级7:特性测末件,感官测首件;

等级8:感官测末件

等级9:抽查

下面这个表是对所有知识点的一个总结

(图片来源:六西格玛品质网,网友williamz)

以是,如果对过程有一个方法,最好还是把它用在首件的检测上,不仅可以降落探测度分数,也能避免在批量生产之后集中检讨,可能会涌现的大量毛病造成的本钱摧残浪费蹂躏。

那么,实际制造过程中,一些常用掌握方法的该当若何打分呢,我的理解是这样的:开班点检工艺参数5分,SPC6分,首件目视7分。你有不同见地吗,请写留言区里我们一起来谈论吧。末了还有一个问题留给大家,对付100%目视考验,你以为探测度该当打几分呢?

本文作者:微注塑特约作者 王宇

本文为微注塑原创文章,未经容许,任何人或组织不得复制、转载、摘编或以其他任何形式的商业运用!

版权所有,侵权必究!