压铸过程是一个繁芜过程。压铸产品合格率一样平常在70%-90%之间,影响压铸产品的成分有如下几点:机器本身的性能;机器的各项事情参数;压铸型(模)的构造和性能;压铸合金的质量及操作者的技能。为了提高压铸生产效率和产品的合格率,操作职员必须具备有一定的预防和打消产品毛病的事情能力。

一、压铸产品毛病诊断实例剖析

(一)铸件涌现毛病时,应剖析毛病产生的缘故原由,一样平常从如下几个方面考虑:

调机(调度压铸工艺参数);

换料( 换另一种料或改变新料与回炉料比例);

修正型(模)具构造(内浇口、溢流槽、排气槽)。

1、剖析思路

(1)先作合金身分剖析,判断合金料的质量,对毛病影响程度。

(2)可以剖开毛病部位,进行金相剖析,判断压铸工艺成分影响。

(3)对型(模)具方案重新剖析。

(4)对熔炼过程的检讨。

2、采纳方法

(1)调度工艺参数:添补速率、添补韶光、模温等。

(2)换料:换另一个品牌的料;新料与回炉料的比例。

(3)修正型(模)具:内浇口,入水的射流角度,溢流槽,排气槽。

二、压铸产品毛病类型、产生缘故原由及办理方法

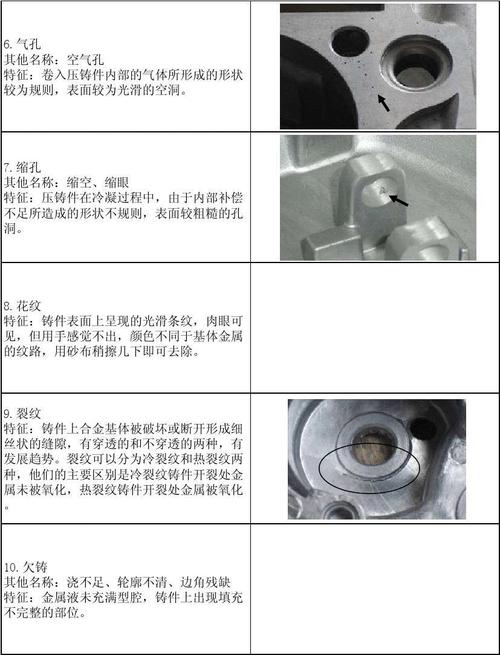

(一)流痕和花纹

外不雅观检讨:铸件表面上有与金属液流动方向同等的条纹,有明显可见的与金属基体颜色不一样无方向性的纹路,无发展趋势。

1、流痕产生的缘故原由有如下几点,查明缘故原由后应及时纠正。

·模温过低。

·浇道设计不良,内浇口位置不良。

·料温过低。

·添补速率低,添补韶光短。

·浇注系统不合理。

·排气不良。

·喷雾不合理。

2、花纹产生的缘故原由是型腔内涂料喷涂过多或涂料质量较差,办理和防止的方法如下:

·调度内浇道截面积或位置。

·提高模温。

·调度内浇道速率及压力。

·适当的选用涂料及调度用量。

(二)网状毛翅(龟裂纹)

外不雅观检讨:压铸件表面上有网状发丝一样突出或凹陷的痕迹,随压铸次数增加而不断扩大和延伸产生缘故原由如下:

1、压铸型(模)型腔表面有裂纹;

2、压铸型(模)预热不屈均。

办理和防止方法:

1、压铸型(模)要定期或压铸一定次数后,应作退火处理、肃清型腔内应力。

2、如果型腔表面已涌现龟裂纹,应打磨成型表面,去掉裂纹层。

3、型(模)具预热要均匀。

(三)冷隔

外不雅观检讨:压铸件表面有明显的、不规则的、下陷线性型纹路(有穿透与不穿透两种)形状眇小而狭长,有时交卸边缘光滑,在外力浸染下有断开的可能。产生缘故原由如下:

1、两股金属流相互对接,但未完备熔合而又无夹杂存在其间,两股金属结合力又很薄弱;

2、浇注温度或压铸型(模)温度偏低;

3、浇道位置不对或流途经长;

4、添补速率低。

办理和防止方法:

1、适当提高浇注温度;

2、提高压射比压缩短添补韶光,提高压射速率。

3、改进排气、添补条件。

(四)缩陷(凹痕)

外不雅观检讨:在压铸件厚大部分的表面上有平滑的凹痕(状如盘碟)。产生缘故原由如下:

1、由紧缩引起

(1)压铸件设计不当壁厚差太大;

(2)浇道位置不当;

(3)压射比压低,保压韶光短;

(4)压铸型(模)局部温度过高。

2、冷却系统设计不合理;

3、开型(模)过早;

4、浇注温度过高。

办理和防止方法:

1、壁厚应均匀;

2、厚薄过渡要缓和;

3、精确选择合金液导入位置及增加内浇道截面积;

4、增加压射压力