宗飞 黄美权 叶德洪 苏庆侠 刘赫津

(飞思卡尔半导体(中国)有限公司)

择要:

引线键合是电子封装中最常用的IC互连方法,其在键合过程中及键合完成后具有固相

焊接的特色。将键合过程分为冲击、打仗和键合三阶段,并联系实际键合机台的基本键合时序,创造打仗参数及超声功率和连接压力的大小关系对优质焊点的形成有主要影响;键合完成后的金属原子扩散将有助于金属间化合物的成长,但金属间化合物的过度成长将在界面形成开裂和孔洞而造成键合焊点失落效。

传统的焊接技能在电子封装领域中有着广泛的运用,如芯片与芯片或框架之间的引线键合、芯片与框架或焊盘之间的芯片键合、芯片与焊盘之间的倒扣焊、外壳的密封以及器件与印制

电路板之间的表面贴装等,见图1[1]。个中由于引线键合具有操作大略、本钱低、工艺适应性强以及可靠性高档优点,其承担着所有IC互连约96%的键合任务[2],是电子封装中最常见、最主要的焊接手法。一样平常认为引线键合中被连接材料并未发生熔化,因此是一种固相焊接手法;但其又具有一些分外性,如[1]:(1)电学性能和可靠性优先于机器性能,(2)力学构造设计可能并不合理,(3)常含有薄膜、引线丝和复合构造等,(4)键合时间极其短暂等。

因此通过理解传统的固相焊接理论来磋商引线键合焊点的形成过程,并与实际引线键合机台的参数优化相结合,对获取优质和良好可靠性的键合焊点具有辅导意义。

1固相焊接事理及影响成分

图2是固相焊接的基本过程[3]:(a)在外加压力的浸染下,被连接金属表面氧化膜破除,局部打仗点首先达到塑性变形而形成微不雅观焊点;(b)在持续压力的浸染下,打仗面积逐渐扩大,微不雅观焊点越来越多并连成一片;(c)金属原子在高温等浸染下相互扩散,眇小孔洞减少、晶界发生迁移;(d)结合层向体积方向发展,眇小孔洞消逝,形成可靠的宏不雅观焊点。

固相焊接前被连接金属表面应经由一定的处理,如去除表面污染物和氧化膜,降落其表面粗糙度而形成良好连接。其余固相焊接工艺参数如温度、压力和韶光等对连接质量也有一定的影响;一样平常而言,焊接温度越高、压力越大、韶光越长,越有利于金属的塑性变形和其原子的扩散,也就越随意马虎形成良好的连接。引线键合过程具有固相焊接的一样平常特色,但由于其过程极其短暂,因此其金属原子扩散并不充分;但键合完成后,尤其是老化和高温贮藏过程中,扩散将会扮演主要角色。因此下面将分键合过程中及键合完成后两部分,分别谈论引线键合。

2引线键合球焊点形成过程

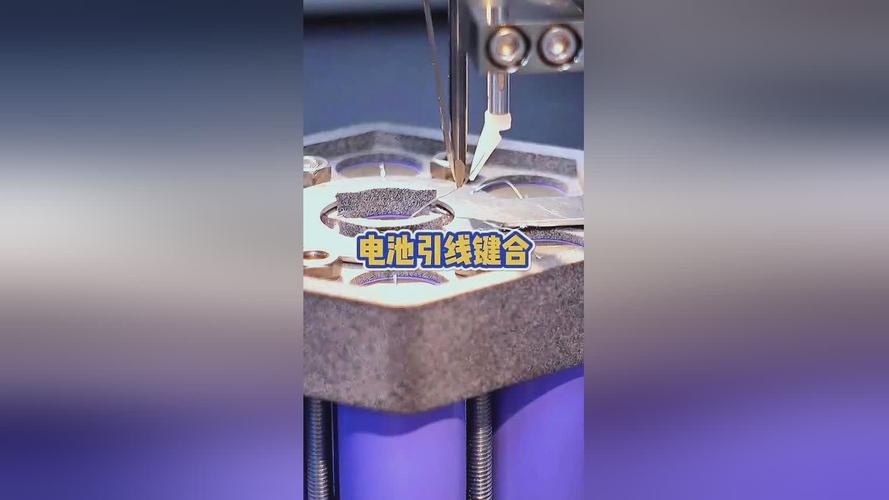

按能量浸染办法,引线键合可分为热压键合(Thermo-compressionbonding)、超声键合(Ultra-sonicbonding)和热超声键合(Thermo-sonicbonding)。热压键合工艺由美国贝尔实验室于1957年首先引进;后来,为降落键合温度、提高结合强度,引入了超声,并发展为超声键合和热超声键合。目前广泛运用的是热超声键合,如图3,其形成的第一焊点为球形,故又称为丝球键合或丝球焊(ballbonding);常利用的引线线材为金(Au)或铜(Cu),焊盘材料一样平常为铝(Al)。以下仅就热超声键合的球焊点进行谈论,如无分外解释,将用引线键合代之。

引线键合中球焊点的形成大致可分为3个阶段,如图4所示:(a)冲击阶段:键合工具劈刀以一定的速率携引线熔化产生的金属球(以下称为FAB)移近并打仗上焊盘,此阶段结束后FAB会有小量的初始变形,但由于表面氧化膜等的存在,FAB和焊盘之间并未形成连接。(b)打仗阶段:当FAB和焊盘打仗之后,在超声浸染下,劈刀携FAB相对付焊盘作周期性宏不雅观水平运动,这将有助于打消或破碎FAB底部和焊盘表面的有机污染物和氧化膜,露出的新鲜金属面相打仗,此阶段结束后FAB和焊盘界面已有微焊点形成,FAB和焊盘之间的宏不雅观水平运动转变为微区域滑移。(c)键合阶段:在超声的浸染下,劈刀相对付FAB作周期性水平运动,FAB产生的大量塑性变形增加了打仗面积,同时界面间微区域的滑移仍旧存在,微焊点连成宏不雅观焊点,此阶段结束后FAB和焊盘界面将形成连接。但须要指出的是,若此阶段的超声和压力浸染过大或过长,已形成的焊点将会因疲倦断裂或加工硬化而破碎,即所谓的过键合。

图5是两种知识趣台的基本键合时序图及其紧张参数。对付A机台,当劈刀低落到设定的搜索高度时,机台开始输出等待功率直至到达打仗点。一样平常当冲击过程中焊盘给FAB的反浸染力达到某一设定的阈值时,机台即认为FAB已打仗到焊盘、到达打仗点,开始打仗时段。打仗时段将持续一段韶光,机台同时输出打仗压力和打仗功率。在键合时段,同时输出键合压力和键合功率,从而完成键合;一样平常为得到较好的焊点描述,键合功率可设置为晚于键合压力施加。对付K机台,当劈刀高度低落到设定的搜索高度(tip1)时,机台开始输出预备功率(pre-bleedUSG)直至到达打仗点。此机台对打仗点的侦测基于速率低落幅度,当劈刀的低落速率降落到某一设定阈值时,机台即认为FAB已打仗到焊盘、到达打仗点,开始打仗时段。在打仗时段及键合时段,机台将输出键合压力和键合功率;个中也可通过键合功率迟延来调度功率和压力的输出曲线。在键合功率迟延时段,只输出键合压力而不输出键合功率;若原设有预备功率,则预备功率会延续到此时段结束。

若将机台的键合时序图与上面阐述的引线键合的3个阶段相对应,可以看出:(1)对付两种机台,打仗点之前是冲击阶段,之后是打仗阶段和键合阶段。(2)打仗阶段和键合阶段的分界点(即FAB与焊盘之间形成微焊点而不再发生宏不雅观相对运动时),A机台的应处于打仗时段或键合时段中,K机台的应处于键合功率迟延时段或键合时段中,详细时候点取决于实际的键合条件和键合参数。

通过固相焊事理及引线键合机制可知,打仗阶段的污染物及氧化膜去除将有助于FAB和焊盘之间的打仗,因此打仗参数的优化将有助于得到优质的焊点。A机台利用相同的键合参数而不同的打仗参数得到了金引线球焊点,其结果见表1。只管第一组参数得到的球焊点直径比第二组参数得到的小,但剪切推球值更高、界面金属间化合物的覆盖率更大(见图6)。图7是K机台通过增加打仗参数得到了剪切推球值更高的未老化铜引线球焊点,利用预备功率得到的球焊点推球值为381mN,而未利用预备功率得到的只有316mN。但须要指出的是,如果焊盘构造比较薄弱,过量预备功率的利用可能会对焊盘造成破坏,推球后的失落效模式为焊盘金属脱落,如图8所示,这点在可靠性测试之后尤其明显。

在打仗阶段和键合阶段中,超声功率和连接压力的大小关系对FAB与焊盘之间宏不雅观滑移以及微区域滑移将有很主要的影响。图9给出了键合时FAB及焊盘中的应力分布云图[4],曲线为界面处的法向应力(σy)分布[5],法向应力的峰值涌如今劈刀和FAB打仗区域下方。假设超声功率浸染在界面上的切向力(σT)以及FAB和焊盘界面处的静摩擦系数处处相等;设σf=σT/μ,个中μ为界面处的摩擦系数。则在σf<σN的区域,σT<μσN,界面处只有静摩擦而无滑动摩擦;在σf>σN的区域,σT>μσN,界面处为滑动摩擦。因此键合界面处能发生滑动摩擦的区域为周边圆环区域和中央区域(图10中的灰色区域),而只有发生相对运动的区域才能实现有效连接。超声功率越大,切向力σT及σf越大;连接压力越小,法向力σN越小,则图10中的灰色区域越大,能实现有效连接的区域越大。反之,超声功率越小,连接压力越大,则能实现有效连接的区域就越小。

图11是键合压力和键合功率的窗口得到的金属间化合物覆盖情形,可以看出在低键合压力-低键合功率和高键合压力-高键合功率条件下,都得到了较好的覆盖率;然而在高键合压力-低键合功率条件下,覆盖率却很低,这解释界面间并未形成良好连接,这与对图9和10的剖析结果是同等的。须要解释的是图11中界面的中央处并未像上面剖析那样实现有效连接,这是由于实际生产中,焊盘中央区域会有一定大小的探针印;探针印的存在将导致中央区域的静摩擦系数μ大大增加而不再知足上述关于界面处静摩擦系数处处相等的假设,因此中央区域的σf将会降落而小于σN,无法发生滑动摩擦而形成有效连接。

3引线键合后焊点中的扩散

正如上面所述,引线键合过程很短暂,金属原子间的扩散并不充分、其固相焊接过程并不完全。但随后的塑封工艺以及高温环境下的利用,将匆匆使球焊点和焊盘之间发生充分的金属原子扩散,天生的金属间化合物会逐渐增厚。金属间化合物的电阻、热阻、热膨胀系数(CTE)以及硬度都与原有连接金属的大不相同,因此虽然一定程度的扩散和金属间化合物成长对提高焊点性能是有利的,但金属间化合物的过度成长以及随之而来的毛病对焊点的电性能、热性能和机器性能均会产生不良影响乃至是毁灭性的灾害。业内一样平常通过高温贮藏加速试验来评估金属间化合物成长所带来的影响。

首先理解一下金属间化合物的成长,其成长厚度一样平常知足以下履历公式[6]:

式中δ为金属间化合物的厚度(m);t为成长韶光(s);K为成长常数(或称成长速率)(m2/s);K0为频率因子(m2/s);▽Q为金属间化合物的成长激活能(J/mol);R为空想气体常数8.314J/(mol·K);T为成长环境的绝对温度(K);n为韶光指数。对付引线键合的Au-Al和Cu-Al体系,金属间化合物的成长为扩散掌握,韶光指数n为2。若金属间化合物的成长激活能已知,在某一温度下经由某一段韶光成长的金属间化合物厚度可通过式(1)打算近似得到的。研究者通过网络不同贮藏温度下经历不同贮藏韶光的金属间化合物层厚度,并将其进行线性拟合,可近似得到该金属体系的化合物成长激活能[6]。

对付Au线材的引线键合,AEC(汽车电子协会)标准中规定的高温贮藏级别有0~4五个等级,如表2所示[7],每个等级内都有两种等价的贮藏温度和贮藏韶光组合条件。若仅从金属间化合物厚度的角度去考虑,可得到等级0和等级1中利用的Au-Al金属间化合物的成长激活能约43kJ/mol,等级2至4中利用的则约是38kJ/mol,这与一些学者得到的结果是吻合的[6,8]。业界一样平常利用更高的贮藏温度(如225℃)来快速得到可靠性结果,若假设Au-Al的成长激活能为40kJ/mol,通过式(1)可算得,为得到同样厚度的金属间化合物,利用225℃须要的贮藏韶光大约只有175℃的1/3。

金属间化合物的过度成长带来的常见失落效模式紧张是开裂和孔洞,下面将通过研究成果最丰富的Au线材引线键合来作大略先容。根据Au-Al的二元相图可知,Au-Al金属体系会成长出“紫斑”(AuAl2)和“白斑”(Au2Al),它们将使焊点在可靠性之后直接开裂而失落效。但由于目前键合温度的降落及键合工艺的改进,“紫斑”和“白斑”的发生频率已不再频繁[9]。由于Au在Al中的扩散速率要远远大于Al在Au中的扩散速率,在富Au金属间化合物和Au球焊点界面附近涌现大量空位聚拢而形成孔洞,即柯肯达尔孔洞(KirkendallVoid),如图12所示。孔洞的存在将导致焊点的失落效,尤其是在经由温度循环之后。图13为柯肯达尔孔洞所引起的线弧拉力测试时的球焊点脱落。一样平常通过改变线材中掺杂身分的种类及数量、优化键合工艺等减缓金属间化合物的过度成长、抑制毛病的产生,从而避免失落效。

4总结

本文基于传统固相焊接的基本理论,将引线键合过程分为冲击、打仗和键合三阶段,并联系实际键合机台的基本键合时序,创造打仗参数及超声功率和连接压力的大小关系对优质焊点的形成有着重要影响;键合完成后的金属原子扩散将有助于金属间化合物的成长,但金属间化合物的过度成长将在界面形成开裂和孔洞而造成键合焊点失落效。