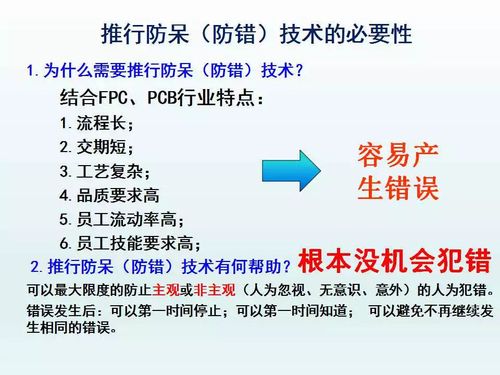

对付制造业企业而言,避免产品毛病,降落安全生产事件的几率,最好的办法便是预防。而“防呆防错”便是从预防的角度出发,采纳有效方法尽可能避免生产过程中可能涌现的差错,并避免由于差错而产生的质量问题以及安全生产问题。

文章来源

本文由e-works编辑部杨培原创发布。

在制造业的生产制造过程中,随意马虎涌现各种各样的缺点,不仅可能会造成物料摧残浪费蹂躏、生产返工、产品毛病、经济丢失等,导致与制造业所追求的质量管理“零毛病”的目标背道而驰;严重的乃至还可能会造成安全事件、职员伤亡等。比如,2022年4月17日,浙江某公司内一外包车间发生因操作工误操作而导致的中毒事件,且施救职员因未穿着安全防护用品盲目施救,导致中毒事件扩大,事件共造成3去世3伤。2022年4月9日,东莞某精密压铸公司发生因员工违规操作压铸机而导致的机器侵害事件,事件造成该员工头部被机器模具挤压,当场身亡。

对付制造业企业而言,避免产品毛病,降落安全生产事件的几率,最好的办法便是预防。而“防呆防错”便是从预防的角度出发,采纳有效方法尽可能避免生产过程中可能涌现的差错,并避免由于差错而产生的质量问题以及安全生产问题。如今,各种防呆防错办理方案已被逐渐发明出来,用于分工日益风雅、质量与安全哀求越来越高的当代制造业中。本文紧张对工厂生产制造过程中的防呆防错办理方案进行盘点和先容。

01

工厂防呆防错助力质量管理“零毛病”

1949年,美国工程师爱德华•墨菲(Edward A. Murphy)提出了著名的“墨菲定律”,也称“墨菲法则”、“墨菲定理”,原文为“如果有两种或两种以上的办法去做某件事情,而个中一种选择办法将导致灾害,则必定有人会做出这种选择”;其根本内容是“如果事情有变坏的可能,不管这种可能性有多小,它总会发生”。它所带来的启示,一是不能忽略小概率事宜,纵然是小缺点的发生,也可能引起大的祸患;二是面对极有可能发生的缺点,预防得当可以减少缺点发生的几率。作为一种生理学效应,“墨菲定律”适用于所有受概率影响的事宜和生理,同样也包括工厂的生产制造与质量管理过程。

“人、机、料、法、环、测”,简称“5M1E”,是生产管理的六大要素,也是全面质量管理(Total Quality Management,TQM)理论中的六个影响产品质量的紧张成分。对制造业而言,最担心的便是涌现产品毛病,而“人、机、料、法、环、测”各个环节都有可能导致毛病的发生。这个中,“人”是最主要的成分,也是最不稳定和最不可控的成分,是最大的风险源。无论是设备的操作、检修、保养,还是材料的验收把关,以及作业方法的遵守和改进,都依赖工人的聪慧和积极性。但是,“人”犯错是自然事宜,所有的人都会犯错,无意识的缺点不仅是可能的,而且是难以完备避免的。

比如,永劫光重复性的事情,不仅会使操作者产生疲倦、迟缓,对付一些形状、颜色、触感相似的物料敏感度低落,也会对一些零件判别产生迟缓,随意马虎造成错装、漏装。在生产制造过程中,这些人为缺点不仅存在,而且还会影响“机、料、法、环、测”等成分。

有人曾总结了缺点发生的十大缘故原由,包括遗忘、误解、对过程/作业不熟习、识别缺点、缺少履历、轻忽、行动迟缓、缺少适当的作业辅导、突发事宜、故意失落误等,这个中“人”的成分霸占了绝大部分;而对应莅临盆制造过程中,可能造成的后果则是漏掉某个工序、作业失落误、工件设置失落误、缺件、漏掉零件、工件加工缺点、误操作、调度失落误、设备参数不当、工装夹具不当等。

图1 缺点产生的缘故原由及其可能造成的后果

为了采纳方法来预防产品毛病以及缺点发生的诱因,丰田生产体系创建人、工业工程领域著名的品质管理专家新乡重夫(Shigeo Shingo),根据其长期从事现场质量改进的丰富履历,创始了POKE-YOKE的观点,并将其发展成为用以得到零毛病,终极免除质量考验的工具。

POKE-YOKE中文称为防错法、愚巧法、防呆法,英文又称Error Proofing或Fool Proofing,意为防缺点/防呆技能,也即让呆笨的人来干事也不会做错。其紧张目的是预防生产过程中可能涌现的差错,并避免由于差错而产生的质量问题与安全生产问题。其基本事理为“用一套设备或方法使作业者在作业时直接可以明显创造毛病或使操作失落误后不产生毛病”。

长期以来,被各大企业所沿用的防止人为缺点的紧张方法是“培训与惩罚”,也便是对操作职员进行大量培训,管理者也一贯劝诫操作职员在事情上要更加负责努力,要有质量意识;而当缺点发生的时候,管理者则每每采纳扣人为、扣奖金等办法,对涌现差错的操作职员进行惩罚。然而,大量实践与研究证明,“培训与惩罚”的防错纠错办法并不太成功。

这是由于,虽然通过培训确实可以避免相称一部分的人为失落误,比如,对过程/作业不熟习,缺少事情履历、缺少适当的作业辅导所导致的失落误。但由于人为轻忽、忘却等所造成的失落误却很难防止。而且,出错后采纳惩罚的办法,虽然出发点在于警示操作职员,让其吸取教训,但是也可能使其长期处于悲观状态中,产生负面感情反应和行为,反而还可能埋下新的隐患。

防呆防错是从预防角度出发所采纳的预防方法。其特点在于,一是全检产品但不增加作业者包袱;二是必须知足防错防呆规定的操作哀求,作业方可完成;三是尽可能低本钱;四是实时创造缺点,实时反馈。

因此,对制造业的工厂而言,防错防呆意味着“第一次就把事情做好”,以及“有人轻忽或者外行人来做也不会出错”,其上风在于将对质量的把控环节直接融入生产过程,带来的直接结果便是提升产品质量,减少由于检讨而导致的摧残浪费蹂躏,并肃清返工及其引起的摧残浪费蹂躏。而且,通过采纳防错防呆方法,也能提高生产效率,并防止操作职员因失落误或其它缘故原由而引起的安全隐患,降落安全事件的发生几率,保障生产流程正常运行。

02

防呆防错的五大思路与十大事理

防呆防错是一门技能,它采取一系列方法和工具,旨在最大限度地防止各种缺点的发生。而且,纵然缺点发生后,也能第一韶光知晓并停滞,将危害降至最低,并避免不再连续发生同样的缺点。一样平常而言,防呆防错可从三个维度来考虑:消灭缺点发生的缘故原由;纵然犯错也不会产生不良;防止不良品流出。而基于以上三个维度,防呆防错有五大基本思路:肃清失落误、替代、简化作业、检测和减少失落误。

表1 防呆防错的五大基本思路

◉ 个中,肃清失落误,也即通过对产品及制造过程的重新设计,加入防错方法,以达到肃清可能涌现的缺点的目的。

◉ 替代是对硬件举动步伐进行更新和改进,使过程不过多依赖于作业职员,从而降落由于人为缘故原由造成的失落误(占失落误的部分)。这种防错方法可以大大降落失落误率,但其缺陷是投入过大,而且,由于设备问题导致的失落误也无法防止。

◉ 简化作业是通过合并、减少等方法对作业流程进行简化。作业步骤越多,涌现失落误的几率越多;而操作步骤和流程越大略,涌现操作失落误的概率越低。减少、简化和合并操作流程,相称于为减少失落误创造了条件。在新产品开拓阶段、生产过程设计阶段遵照该原则和思路,可大大降落后续生产中的不良征象发生;对现有过程的剖析和改进时,遵照该思路和原则,同样也会降落失落误概率。但是,其缺陷在于流程简化并不能完备防止人为毛病的产生。

◉ 检测是在作业失落误时自动提示的防错方法, 大多是通过打算机软件实现,是目前广泛利用的防错方法。

◉ 减少也即从减少由于失落误所造成的丢失的角度出发,发生失落误之后将丢失降至最低或可接管范围。比如,当操作者的手部或身体其它部位误入危险区域时,区域内的设备自动制动或停滞运行。

从目标和采取的方法来看,肃清失落误是最好的防呆防错思路与方法。这是由于,最好的系统是预防,最好的品质是不用检讨和测试。如果将出错的机会完备肃清掉,失落误和毛病自然也就会消逝。肃清失落误这一思路和原则,从设计角度即考虑到了可能涌现的作业等失落误,并用防错方法进行预防,是从源头防止失落误和毛病的方法,不仅符合质量的经济性原则,也是防错法的发展方向。

其余,从事理和实行层面来看,由于缺点发生的缘故原由多种多样,在识别和纠正缺点方面,最常用的紧张有十大防呆防错事理,包括断根事理、保险事理、自动事理、符合事理、顺序事理、隔离事理、复制事理、层别事理、警告事理和缓和事理等。

表2 防呆防错的十大事理及举例

03

工厂防呆防错办理方案巡礼

俗话说,“人非圣贤,孰能无过,过而能改,善莫大焉”。意思是,人做错事是很正常的,只有积极改过就好。但这种不雅观点却不太适用于分工日益风雅、质量及安全哀求越来越高的当代制造业。由于一旦犯了错,可能都没有补救机会,造成的丢失可能也是无法计算的。

从防呆防错的角度而言,设计阶段的防呆防错、工艺流程的防呆防错,以及生产制造过程的防呆防错等,都是工厂防呆防错的重点。设计阶段的防呆防错,即在产品设计过程中利用防错技能和工具,使产品具有自动防错能力,从源头上防止出错的机会。工艺流程的防呆防错,即通过合理编排或简化工艺流程等,来防止缺点的发生。生产制造阶段的防呆防错,即通过各种防错技能与手段,避免或减少生产制造阶段的缺点发生,降落生产非常涌现的可能性,提升生产制造过程可控性。以下对生产制造阶段紧张的防呆防错办理方案进行盘点和先容。

1、光栅防错

光栅是由大量平行、等宽、等距狭缝排列起来形成的光学元件,它是利用光的衍射和干涉事理进行分光的一种色散元件,因其形如栅栏,故名为“光栅”。常见的光栅有安全光栅和丈量光栅,在工厂防呆防错中都有广泛运用。

安全光栅即安全光幕,又称光电安全保护装置、安全保护器、红外线安全保护装置等,是避免职员靠近移动机械或误入危险区域的一种光电设备。一样平常而言,安全光栅成对存在,分为发射端和吸收端。

安全光栅的事情事理是,发射器发出红外线,由吸收器吸收,形成光幕,当有物体进入光幕中,通过内部掌握线路,受光器立时做出反应,掌握设备进行停滞或者报警等动作,保障作业职员的人身安全以及设备的正常安全运作。当代工厂中,人与机器一起事情,而具有潜在危险性的机器设备有很多,如冲压机、龙门式装载机、切割机、卷绕机、工业机器人、自动装置线、自动焊接线等,安全光栅通过一组红外线光束,形成保护光栅,当光栅被遮挡时,光电保护装置就会发出旗子暗记,掌握具有潜在危险的机器设备停滞事情,从而降落作业职员在事情环境中受到侵害的可能性,有效保护作业职员人身安全。

安全光栅厂商浩瀚,国际厂商包括基恩士(Keyence)、邦纳(Banner)、皮尔磁(Pliz)、图尔克(Turck)、西克(Sick)、雷尼绍(Renishaw)、易福门(IFM)、倍加福(Pepperl+Fuchs)、康睿得(Contrinex)、松下(Panasonic)等;海内厂商包括意普兴科技、西肯工业、深浦电气、辰竹仪表、赛加得、科恩光电、品拓科技、安协科技、安一光电、斯格易科技、兴兆业光电科技、东方数控、山东穆柯、三井机电、施特安邦科技等。

图2 安全光栅在汽车冲压线的运用示意图 (图源:皮尔磁工业自动化)

丈量光栅,也称丈量光幕,紧张用于检测和丈量物体,比如大小、位置、体积、高度、长度等是否符合规定哀求。丈量光栅发射器产生的检测光芒并非如普通光电传感器只有一束,而是沿长度方向定间距天生光芒阵列,形成一个“光幕”,以一种扫描的办法,合营掌握器及其软件,实现检测和丈量物体形状尺寸的功能。丈量光栅在工厂防呆防错中运用也较多。比如,用于验证孔洞位置,实现品质监控;在自动涂装系统中,用于检测工件位置以及形状;用于检测运送的物体是否位于精确且安全的运送位置等。丈量光栅一样平常属于非标产品,精度哀求更高,而且很多功能须要定制。丈量光栅是安全光栅的衍生品,如今安全光栅厂商大多也都推出了丈量光栅产品。

图2 丈量光栅用于确认 物件是否处于精确位置 (图源:ifm易福门电子)

2、行程开关与靠近开关防错

行程开关是一种利用生产机器的某些运动部件的碰撞来发出掌握指令的主令电器,用于掌握生产机器的运动方向、行程大小和位置保护等。常日,这类开关被用来限定机器运动的位置或行程,使运动机器按一定位置或行程自动停滞、反向运动、变速运动或自动来回运动等,并可达到防呆防错的目的。比如,在机床上有很多行程开关,用于掌握工件运动或自动进刀的行程,避免发生碰撞事件。在汽车车体焊接过程中,通过增加限位行程开关,焊钳移动焊接完规定数量的焊点后,才会与限位行程开关打仗,程序进入车体搬运,从而避免批量漏焊的产生。

图2 行程开关事情事理图 (图源:德力西电气e电工)

靠近开关是一种无需与运动部件进行机器直接打仗而可以操作的位置开关,当物体靠近开的感应面到动作间隔时,不须要机器打仗及施加任何压力,即可使开关动作,从而驱动直流电器或给打算机(PLC)装置供应掌握指令。它广泛地运用于机床、冶金、化工、轻纺和印刷等行业。在自动掌握系统中可作为限位、计数、定位掌握和自动保护环节等。靠近开关又称无触点靠近开关,是常用的防错装置之一。比如,利用靠近开关感应螺母,掌握继电器的通断,利用继电器的通断掌握焊机的事情,以此达到防止螺母漏焊的目的。

行程开关和靠近开关作为浸染相同(都用于检测位置)、事理不同的传感器,是传感器的常见品类。国内外紧张的传感器与工业自动化厂商如堡盟、易福门、倍加福、巴鲁夫、奥托尼克斯、施耐德电气、欧姆龙、劳易测、德力西电气、正泰电气等,大多都有干系产品推出。

图3 靠近开关检测夹具位置 (图源:劳易测)

3、防呆防错工装

对付通过工装或夹具来装置的零部件,可以在工装上设置防错机构,使工装或夹具不通用,从而起到防错浸染。设备上的防错装置技能的运用,一样平常都是不制造毛病的防错,可肃清返工、降落考验本钱,是比较经济的防错方法。目前,已有一些厂商推出了自动化的防呆防错工装设备。

比如,深圳市兴千田电子科技就推出了一系列LCIA低本钱自动化的防错工装,包括智能防错防呆工装、多库位智能防呆工装等。个中,智能防错防呆工装的事理是通过操作职员手伸进伸出,感应器自动感应,如果操作职员操作顺序缺点,该工装会自动报警,从而减少员工在事情中错拿、误拿、漏拿等征象发生,可适用于各个行业的包装工位。多库位智能防呆工装可实现自动设置须要防呆的位置和顺序,一旦缺点拿取即报警,避免缺点操作,提高事情效率。济南易恒技能可针对混线生产的产品,采取风雅设计专用工装,防止混入其他品种产品,以知足柔性化生产。

而且,针对传统的SMT物料仓物料管理,存在对操作职员技能哀求较高且随意马虎出错,物料种类较多须要更多、更大的存储位置等问题,万紫科技、精极科技、金讯祥科技、未来亚特、合信智能装备等也都推出了SMT智能电子料架,通过智能亮灯指引取料,提高入库,发料、备料速率,实现快速备料,防止发错料。

图4 SMT智能料架 (图源:万紫科技)

4、视觉防呆防错检测系统

视觉防呆防错检测系统便是利用机器视觉来代替人眼对产品进行丈量与判断以及报错,减少对职员技能及感官的依赖,避免因工人轻忽、疲倦等成分,导致涌现产品漏装、错装、混装、多加工以及毛病品未检出等问题,从而达到减少缺点发生几率,担保产品品质的目的。

比如,上海图漾信息科技有限公司推出了紧固件定位防错系统(Industrial Location Security Solution,简称ILS),由3D工业相机、标记板和软件三部分组成,可以与市场主流品牌的拧紧工具和电枪对接,实现拧紧工位的防错防呆功能,可用于新能源电池Pack以及汽车发动机等主要设备的组装工艺中。

图5 紧固件定位防错系统 (图源:图漾科技)

杭州力视科技有限公司推出的激光3D视觉防错系统,该系统安装于产线上,可针对单个面,单个或多个位置进行3D防错检测,当涌现非常时进行报警,触发自动踢废或者提醒工人处理,避免质量事件的发生,适用于配件错装、漏装、未安装到位等的检测。

嘉铭科技根据发动机物流科物料配送的哀求,针对性研发出的汽车零部件物料配送防错漏视觉检测事情站,利用AI深度学习软件合营视觉系统实现零部件分配的防错检测功能,可从源头上降落物料错配漏配的质量风险。

图6 汽车零部件物料配送防错漏视觉检测事情站运用案例 (图源:嘉铭科技)

此外,康耐视、中元通科技、林阳智能、晟拓智能、菲烁易维、盈泰德科技、深眸科技等也都推出了视觉防呆防错检测系统,可用于防漏装检测、装置防错检测以及产品毛病检测等。

5、条码扫描防错系统

条码扫描是工厂防呆防错的主要手段之一。比如,将条码运用于生产过程的信息识别、采集、分类、通报、汇总,以实现对生产流动过程的掌握。每一段工序都需对条码进行扫描,如果系统创造前一工序没有扫描或没有数据时,就不能往下流转,可以有效防止漏掉某个工序。或者,在成品装箱过程中,利用扫码枪对成品进行逐条扫码,当扫码数量知足整箱的时候,发生发火声音报警,同时打印机自动打印外箱标签,然后直接封箱贴外合格标签,能有效避免装箱缺点。

条码扫码防错系统则适用于各种须要对条码进行检讨的场合,如标签打印检讨、装箱前对箱型检讨等,紧张用于生产线、包装线以及进出库环节,对产品进行防呆掌握,即防止产线员工对产品条码进行重复扫描、缺点扫描、罅漏扫描,并对以上情形进行报警提示,及时防止缺点的发生,减少产品的退货返工,提高事情效率。该系统一样平常合营智能数据采集终端和固定式扫描器(或条码扫描枪)等利用。

比如,深圳昂德高电子科技开拓的RS1流水线条码防重防错防呆防混料扫描系统,支持产品条码标签漏贴检测、产品条码标签错贴检测、产品条码标签唯一性检测、产品条码标签打印缺点检测、包装时混入其它种类产品检测、包装多种产品条码的数量及顺序检测,以及涌现错漏不良征象时停机报警及剔除等,可用于企业生产线、包装线、仓库分拣货色的防呆防错。

图7 流水线装箱条码防呆防重 (图源:昂德高电子科技)

东莞邦越的防重防错防漏防呆条码管理系统,支持相同条码防呆、流水条码防呆、唯一条码防呆三种条码防呆规则,合营自动化条码数据采集,利用固定式条码扫描器,系统报警时采集器可实现产线停拉掌握,能够有效地进行标签防错、包装防错、条码防错、产品防呆等。此外,永卓欣科技、奥深条码、昂德高档厂商也都推出了条码防呆防错检测系统。

6、安灯(Andon)系统

Andon系统,也称“安灯系统”、“暗灯系统”,起源于日本丰田汽车公司,指企业用分布于车间各处的灯光和声音报警系统网络生产线上有关设备和质量等信息的信息管理工具。Andon系统的紧张功能包括非常上报、协同关照、问题处理、声光提醒、吸收确认、看板提示和非常剖析等,紧张用于办理品质非常、物料缺料、设备故障、生产安全等问题,当涌现以上非常时可手动或自动激活安灯系统,以此来发出报警旗子暗记关照干系职员到现场办理问题。

Andon系统是目前广泛利用的防错装置,并已从最初的拉绳模式Andon系统,发展到按钮模式Andon系统、触摸模式Andon系统以及数字化Andon系统。Andon系统厂商包括霍尼韦尔、施耐德电气、北京安腾软件、安灯信息、后米物联、榛子物联、凌犀物联、智企信息、迈斯软件、讯鹏科技、深亿杰、太友科技、AMAX等。而且,安灯系统也在与MES系统其它模块进一步领悟,成为MES系统中主要的组成部分,工人在安灯系统上的报工、报修等都会与MES联动,自动天生对应的数据报告,帮助企业持续改进生产。

图8 霍尼韦尔智能安灯系统架构 (图源:霍尼韦尔传感智联与智能仓储)

7、基于AR技能的防呆防错办理方案

AR增强现实技能作为一种将虚拟信息与真实天下奥妙领悟的技能,可以全方位展示工业产品的内部构造、运作模式、合成部件等各项信息,同样也可以用于工厂防呆防错之中。

比如,阿依瓦(ALVA Systems)的AR智能防呆系统,可用于生产现场赞助装置与防呆防错,它通过骨骼特色检测摄像头扫描员工事情流程步骤,并与后台标准事情步骤进行比拟,创造员工非常操作动作时发出警报,提示员工检讨事情流程,优化现有生产线生产工艺。通过置于真实设备上的设备模型,现场事情职员能够更加高效、准确地进行装置事情,同时叠加专家的辅导信息、设备操作解释书、图纸、文件等信息,有效提升现场操作职员的装置水平,实现装置过程的智能化,提升装置效率。

图9 AR智能防呆系统实际运用处景 (图源:ALVA Systems)

知津科技的BQMS-AR增强现实制造质量检测系统,基于5G技能,结合AR显示和人工智能、机器视觉技能,针对C2B大规模定制化生产场景,可实现智能化检测。BQMS-AR通过在真实场景中叠加检测辅导,人工智能机器视觉赞助考验,能提高效率,增加准确率,降落质检员的事情强度。

深圳增强现实技能有限公司(简称“0glasses”)设计的以AR眼镜为载体的事情赞助系统PSS,可用于人工装置作业指引,可避免人工粗心大意造成的误判,并提高工人事情效率,提高良品率,可运用的场景包括航空智能维修、结合大数据的电网智能巡检及汽车智能维修和培训等。

此外,生产制造过程的防呆防错办理方案还有很多,比如机器防错(如利用导向挡块区分零件的运送导向)、气动防错(如通过掌握气动回路的通/断进行零件的防错)、计数器防错(用于防止生产过多或过少,或用于掌握设备的事情周期等)、标签/标记防错(如在易发生错装、漏装的零部件上做随意马虎识别且能干的标签/标记),以及采取作业辅导书(SOP)或电子作业辅导书(E-SOP)来辅导现场职员操作,降落人为出错几率;通过统计过程掌握SPC,实时创造制造过程的分外变异,从而达到尽快履行改进,将丢失降至最低程度的目的等。