首先是设计环节。工程师会根据模具的整体需求和功能,精心设计模具配件的形状、尺寸和构造。这一阶段须要充分考虑材料的特性、加工工艺的可行性以及配件在模具中的装置关系。利用前辈的打算机赞助设计(CAD)软件,能够实现精确的三维建模,为后续的加工供应清晰的蓝图。

模具配件加工

材料选择是至关主要的一步。根据模具配件的利用环境和哀求,选取得当的材料,如高强度钢、硬质合金、铜合金等。材料的质量和性能直接决定了配件的耐用性和稳定性。

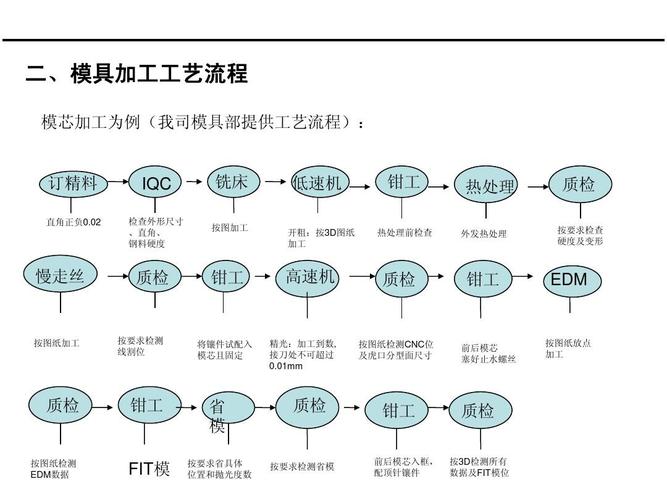

接下来进入加工阶段。常见的加工方法包括车削、铣削、磨削、钻孔等。车削用于加工圆柱形的部件,铣削则可以塑造各种繁芜的形状和轮廓。磨削能够达到较高的表面精度和光洁度。钻孔则用于制造精确的孔位。

在加工过程中,刀具的选择和切削参数的设定将是关键。不同的材料和形状须要匹配相应的刀具,而切削速率、进给量和切削深度等参数的合理设置,既能担保加工效率,又能确保加工质量。

热处理环节通过淬火、回火等工艺,改进材料的内部组织构造,提高其硬度、强度和韧性,使模具配件具备更好的性能。但热处理过程须要严格掌握温度和韶光,稍有偏差就可能影响终极效果。

模具配件加工

加工完成后,还须要进行风雅的丈量和考验。利用高精度的量具,如三坐标丈量仪,对配件的尺寸、形状精度、位置精度等进行严格检测,确保其符合设计哀求。对付不合格的产品,须要进行返工或报废处理。

表面处理也是主要的一步。如电镀、氮化等,能够提高配件的耐磨性、耐堕落性和外不雅观质量。

末了是装置环节。将加工好的模具配件与其他部件进行精确装置,确保模具的整体性能和功能得以实现。

模具配件加工是一个集设计、选材、加工、检测等多环节于一体的精密制造过程,每个细节都决定着终极产品的质量和性能。