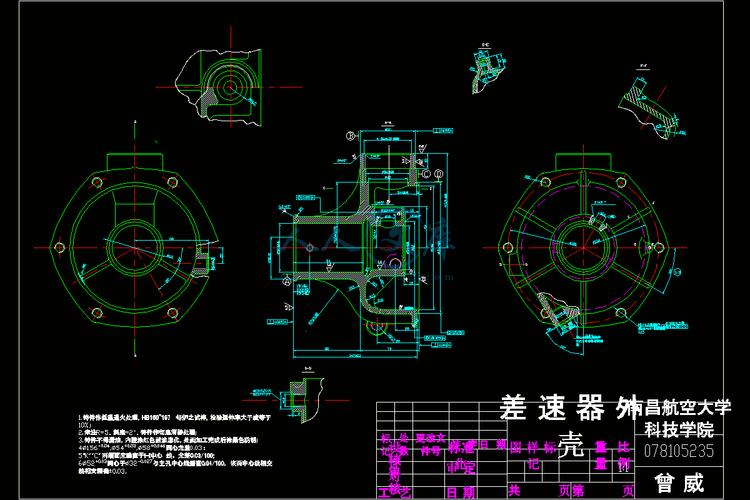

如图1所示差速器分为旁边两部分,生产实际中为简化工序再生产加工适用螺栓将旁边两部分连接为一体后同时加工,因此工件上只有四处须要加工,分别是差速器壳组合圆柱面上四个对称的Φ22(+0.021 +0.002)圆柱通孔。两轴承台外圆用于连接旁边半轴管,中间的大径外圆用于安装齿圈,加工四孔用于放十字轴连接星行齿轮。

1 装夹方法

从图1中可以看出,工件的旁边两端都已完成加工圆柱面,而且零件内控已在前面工序中加工完毕,以是在立式加工中央上加工差速器壳体零件外圆柱面四孔时可以利用卡盘与支架装夹。本工序是组合体末了一道工序,紧张是钻孔再镗孔。详细工艺安排如下:

1.1差速器壳组合体在上道工序已完成的Φ65外圆用卡盘夹持,另一边用支架支撑Φ65外圆。

1.2 利用快速钻差速器壳组合体的Φ21.8内孔,再调精镗刀镗削Φ22(+0.021 +0.002),依次旋转90度钻镗别的3孔,如图3所示,加工的Φ22(+0.021 +0.002)内孔。

1.3利用精镗刀镗削差速器壳组合体的Φ21.8(+0.021 +0.002)内孔,依次旋转90度镗削别的3孔,如图4所示,加工的Φ21.8(+0.021 +0.002)内孔。

在日常生产加工过程当中,创造钻完孔再调精镗刀镗孔,加工完一孔后在旋转90度重复上一加工孔换刀动作,频繁换刀耗费韶光较多,以是对加工顺序做了改进,先用快速钻依次顺时针完成四孔的加工,再调用精镗刀依次逆时针完成四孔的加工,从而减免了频繁的换刀次数实现了工件只换两次刀完成所有孔的加工,这样就减少换刀次数提高了加工效率,同时也担保了四个孔Φ22(+0.021 +0.002)的同轴度垂直度。

2 编程方法

差速器十字孔加工程序的体例很大略,本工序的切削余量为22mm采取每分钟进给模式G98进行钻削G81钻孔固定循环。作者在从事数控铣加工事情的多年中,将这种大略的程序与实际操作相结合,不断予以改进和完善,从而提高事情效率。

3 车削方法

差速器壳体的材料为灰铸铁,材质很硬,加工过程中刀具承受较大的冲击[3]。以是,加工过程中进给量和刀具的选取都要查阅干系技能资料,这样不仅可以提高刀具的耐用度,又可以得到质量较好的加工表面。

目前选用快速钻(U钻),精镗刀,U钻也叫快速钻,是一种内冷钻头,排削好,效率很高,可以连续钻孔。刀体前端装有可改换的刀片,降落了利用的本钱。U钻与普通钻头的差异便是U钻利用刀片-----周边刀片和中央刀片,刀具磨损后无需重磨直接改换刀片即可,利用可转位刀片比整体硬钻要节省材料,并且刀片的同等性更随意马虎掌握零件尺寸。U钻的刚性好,可以采取很高的进给率,而且U钻的加工直径要比普通钻头大的多,最大能达到D50~60mm。