常日产生气泡的制品:利用透明材料生产的制品、大型透明制品(表面外不雅观制品)、薄壁制品的表层。由于气泡的涌现会严重影响制品的质量和外不雅观 ,对付技能职员来说,当制品涌现气泡时每每不是降落速率和熔料温度就能搞定的,透明制品的调试也是注塑成型中最为棘手的毛病之一。

一:气泡与真空泡鉴别的方法

气泡与真空泡(紧缩坑)不同,真空泡是由于在注塑成型添补完成冷却定型后,由于制品壁厚不屈均而导致的紧缩不屈均进而形成的真空泡,实际上制品内部并无空气,即紧缩坑。而气泡常日是涌如今熔接痕交汇处或者制品添补末端,是由于模具中的气体过多,添补的时候无法排空而形成的,特殊于体积较大的制品会形成较大的气泡后,将制品破碎后会有砰~砰~的爆炸声。

综上所述,制品在开模的时候就有的大多数都是气泡,如果制品拿出后并没有气泡,而滞凉一段韶光后涌现的气泡为真空泡(紧缩坑)。真空泡常日涌如今筋位较厚的位置,以单一的形式存在。气泡涌如今制品末端或交口区域,以多个存在。以是,认清楚到底是什么气泡对付调机的过程中有很大的帮助。

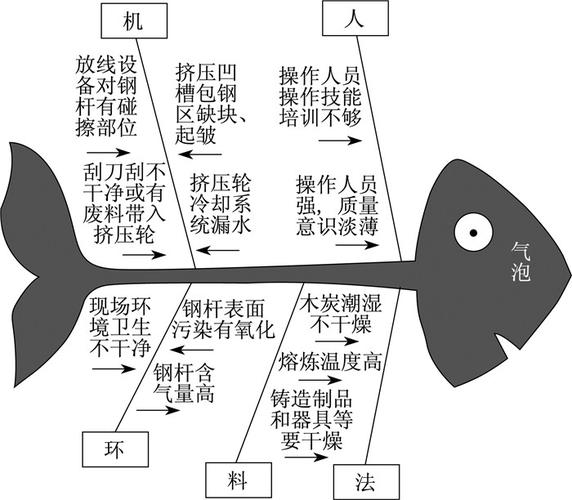

二:塑料制品产生气泡的缘故原由剖析和解决方法

1.螺杆塑化过程中融入过多的空气

缘故原由剖析:

a)在螺杆塑化的过程中,当储料速度过快,或者储料背压太低,质料过早的进入料筒的塑化段,使其进入了过多的空气,在计量段中气体和熔料混入一起,无法将大量的空气在浇口套和射嘴的空隙排出。在注射添补时,气体和熔料同时注射入模具型腔中,制品而形成的气泡。

办理方法:

b)螺杆迁徙改变速度过快,降落螺杆速率。

c)背压太低,根据工艺标准选取增加背压。

2.熔料含入过量的水分

产生缘故原由:

a)对付储存不当和吸湿性大的质料,如果质料水分含量过大,在注塑成型前没有充分干燥,而在料筒中发生高温水解,产生的气体裹入到溶估中。

b)塑料的热稳定性差,加入的质料兑入再生料构造疏松,料粒内部包入空气。

c)兑入的再生料超出工艺标准比列,一样平常不超过质料比的20%。

办理方法:

a)检讨料筒干燥系统是否正常,根据工艺对质料进行充分干燥。

b)适当降落料筒温度。

c)适当降落注塑速率。

d)适当增加储料背压。

3.材料发生热降解

缘故原由剖析:

a)料筒温度设定过高(加热装置不受掌握)使材料产生的热降解。

b)熔体在料筒中滞留韶光过长产生的热降解。

c)注射添补时,注塑速度过快产生的剪切热,使材料热降解,常日涌如今浇口附近位置。

d)储料背压太大螺杆迁徙改变产生的摩擦热,发生的热降解。

办理方法:

a)适当降落料筒温度。

b)减少非常停机和缩短成型周期韶光,一样平常熔料在料筒中停机不可以超过五分钟,排空料筒的溶料后方可注塑。

c)重新调度工艺参数,降落注射速率和注塑压力。

d)降落储料背压。

4.模具排气不良

缘故原由剖析:

a)模具排气不完备,分型面短缺必要的排气槽,或排气通道堵塞,变形,而制品的深骨位没有做必要的镶件和排气针,导致熔体在添补时聚拢无法排出。

b)气泡位置产生在添补末端汇合处,存在拐角(滑块)。

c)气阀式热流道,热流道温度过高而产生热分解产生的气泡。

d)模具表面的光洁度差,在溶料填入模腔时,摩擦力大导致材料热分解。

e)浇口位置选取不合理或者浇口太小,模具排气不良所引起的局部困气气泡。

办理方法:

a)根据气泡所产生的位置,增加或者增大排气槽,改进模具的排气情形。

b)改进模具构造,避免尖角,宜采取多段注射办法,分段掌握注射压力和速率,将产生气泡的位置适当降落注射压力和速率。

c)降落热流道加热圈的温度,增加储料背压值使料筒中减少卷入气体,增加添补量。

5.注塑工艺条件不当

缘故原由剖析:

a)注塑成型速度过快,模具中的气体没有及时排出,还残留在模具的熔料内,而导致的困气气泡。

b)料筒温度过高,材料流动性增强,材料流动性超过原实际的流动性。

c)储料背压太大,熔体温度变高而导致流动性增幅。

d)缩模压力过大,模具锁的太紧,气体聚拢无法排空。

办理方法:

a)增大排气深度,宜采取多段注射,在产生气泡的位置降落注射压力和速率。

b)按照材料工艺设定温度,必要时探测实际熔体温度,降落熔体热分解的可能性。

c)背压过大会使熔体发生热降解而产生气泡,而背压太小因卷入空气也易产生气泡,应根据材料工艺设定取值背压值。

d.)减小锁模压力可以明显的办理决模具困气问题,但是也极易引发其他工艺毛病,烧焦和毛边。

三、实际案列运用

1.制品末端困气

缘故原由剖析:

a)溶体注射速度过快。

b)模具排气不良。

办理的方法:

a)重新调试工艺,利用分段注射,中速添补,低速将制品打满,赌气体排出。

b)模温过高,降落热流道温控箱温度。

c)拆下滑块增大滑块处的排气和增加排气槽。

2. 热流道制品浇口困气

缘故原由剖析:

a)熔体中存有空气。

b)前端溶体注射速度过快。

c)料温过高(材料分解或者分解的边缘)。

d)溶体粘度太高。

办理方法:

a)降落溶体注射速率,使前端缓慢充模。

b)模温过高,降落热流道温控箱温度。

c)开机时将流道中的溶体清空,避免由于停机造成的溶体热分解。

d)适当增加背压,使射筒内的料均匀压实,排空胶中空气增加溶胶密度。

e)对气针球面进行抛光,阻挡气针黏胶。

本文作者:微注塑特约作者 杨吉平

本文为微注塑原创文章,未经容许,任何人或组织不得复制、转载、摘编或以其他任何形式的商业运用!

版权所有,侵权必究!