1、丙烯酸树脂生产简介

1.1、丙烯酸树脂生产机理与工艺过程

丙烯酸树脂生产涉及自由基聚合机理、配方及工艺设计、合成用原材料(丙烯酸单体、溶剂、引发剂、助剂等)的掌握、生产设备及工艺条件、计量及仪器、生产操作、中控、质检、包装等多个环节。

丙烯酸树脂化学合成反应事理是单体的自由基聚合,包括链的引发、链的增长、链的终止,其反应机理比较繁芜。

值得强调的是丙烯酸树脂反应是放热反应(反应初期与后期须要轻微加热,反应中间过程掌握好反应自身放热就基本可以坚持高聚物合成),醇酸树脂反应是吸热反应(须要持续加热升温脱水反应才得以进行)。

1.2、丙烯酸树脂生产常见问题先容

若事先能够客不雅观精确地认知丙烯酸树脂生产中的诸多影响成分,及时精确处理存在的问题和隐患,可以有效地避免生产中造成失落误或丢失,担保产品合格和持续稳定生产。比如生产中有些非常征象,如丙烯酸树脂固含或黏度的偏高或偏低、气味较大、单体转化率低等,通过采纳有效方法进行调度,可使指标不合格的产品变为合格,这一类征象属于可逆转的。

再如丙烯酸树脂色相较深如偏黄相或红相,树脂产品外不雅观发白、发乳、发浑,树脂有流动性差、有凝胶、胶粒等。这一种情形属于不可逆转的非常征象,很难处理,乃至无法挽救。只管即便避免和杜绝这一问题的涌现,对付涌现了这类产成品,尤其把稳不要流入下贱客户,否则后果会变得更为严重。

丙烯酸树脂生产质料掌握环节

2、 丙烯酸树脂生产原材料环节的掌握

2.1、丙烯酸树脂的紧张原材料简介

丙烯酸树脂质料尤其是单体进厂投料前必须负责逐批化验,最好用大厂名牌产品,最忌频繁地改换质料厂家,比如有的单体入口的和国产的价格相差不多,则可优先选用入口的。如果创造质料有些问题,又急于生产,则必须负责做生产前试验,以确保生产合格,原材料是最关键的环节,一定把住。

2.1.1、引发剂的品种及哀求

引发剂是影响自由基聚合最为关键的成分之一,紧张分为高、中、低温引发剂,高温引发剂为DCP、过氧化二叔丁基;中温引发剂为TBPB;低温引发剂为BPO、AIBN等。个中最为常用的引发剂先容如下:

2.1.1.1 低温引发剂BPO

BPO(过氧化二苯甲酰)是目前影响较为显著也是本钱较低的一种引发剂,利用时必须把稳以下几个方面:

1)、最好选用含量在70-75%的产品,且活性氧和含氯量都达标,安全性相对高些。含量为>98%的BPO利用时有爆炸风险,必须慎重利用,同时也必须根据配方标示的BPO含量,在实际生产时灵巧地进行调度,否则我们公司引进的配方就会涌现粘度偏高或偏低征象。利用不合格的BPO易造成生产出的丙烯酸树脂外不雅观发浑、发乳、转化率低,而这些不合格的树脂很难改造。

2)、 BPO储放韶光过长(如6个月以上),产品内水分和活性氧都会减少,用此引发剂生产的树脂每每会使颜色变黄,达不到水白透明的外不雅观哀求。以是BPO最好现买现用,并按哀求精确储存和利用,比如BPO产品用后必须立即密封好,避免水分挥发,否则生产树脂会粘度变低。

3)、目前市场上价格较便宜的BPO,多用二甲苯或甲苯无法完备溶解,造成补加引发剂这道工序很难进行,比如补加时涌现管道堵塞,这样在实际生产中就无法利用,同时也有极大的安全风险。 (4) BPO含水率以25%为最佳,大多配方或实验都是基于这一数据进行,含水率偏高或偏低,都会造成生产出树脂黏度偏低或偏高。如生产和利润条件许可,选用阿克苏的BPO,生产出树脂透明性、相容性等比较好。

2.1.1.2 中温引发剂TBPB

中温引发剂TBPB(过氧化苯甲酸叔丁酯),液体引发剂溶解性和相容性好,在以甲苯或二甲苯作为回流体系的配方,多采取TBPB/BPO复合引发剂,反应过程中放热易于掌握,稳定性与安全性较单一的BPO体系要好很多,尤其在生产高固体分低黏度树脂方面效果显著,不敷之处是较难生产出水白透明的树脂,并且随其用量增多颜色也会越黄,若TBPB放置太久或某种国产劣质TBPB,可能生产出的淡黄或深黄的树脂也是无法改变的,利用时也要特殊慎重。

而国外的二叔戊基过氧化物和二叔丁基过氧化物,既可以生产精彩彩水白透明的树脂,且树脂黏度也比国产的TBPB低得多,不敷之处是本钱太高,分解速度过慢,多用于高温生产配方系统。

2.1.1.3 高温引发剂DCP

高温引发剂DCP,多用于高温配方体系,对付生产高粘度树脂、苯乙烯含量较高树脂、导热油高温加热工艺系统的树脂等比较适宜,外不雅观晶状固体多为入口产品,易于溶于苯类溶剂和单体中,利用性与安全性较好,单体转化率较高,不敷之处,须要较长的反应韶光或较高反应温度,才可有效避免引发剂残留。

特殊提醒一下,贵公司生产时一定要遵照配方工艺哀求,若任意缩短工艺哀求的反应韶光和降落后期反应温度,由于引发剂残留会造成客户涂膜的耐老化等性能迅速低落,无法确保产品的耐久性,这对付工业漆来说,是致命的。

引发剂必须储存在透风、阴凉、低温、少光的仓库里,必须轻拿轻放,由专人扼守,车间用多少取多少,且不可随意放置在车间某个角落,或高温或日照或易撞易碰处等。

2.1.2、质料的品种及哀求

2.1.2.1 (甲基)丙烯酸酯类单体简介

由于丙烯酸单体活性较高(含有不饱和双键),不适宜在高温下储存,如丙烯酸丁酯BA、苯乙烯ST、甲基丙烯酸MAA等,在高温下或日光曝晒下储存韶光较长,单体的双键易自聚,轻则形成轻微的眇小颗粒(液体有乳光)、絮状物、严重的单体会凝胶固化。如利用已少量聚合的上述丙烯酸单体,生产出来的丙烯酸树脂外不雅观变差,有乳光或者发白,同时含有少量白色软质小颗粒,易于堵塞网孔,极难过滤,同时在制漆时发白、不透明、版面有颗粒麻点等,碰着此类客户投诉,多以树脂厂家赔款停止,此类问题极为严重。

预防方法:丙烯酸单体应在冷库里储存,其温度应掌握在15 ℃旁边。目前大多数厂家不具备冷库条件,此时应把稳以下几点: 1)、丙烯酸单体储罐不应太大,一次储量不应太多;2)、单体储罐应设罩棚,且在夏天要通降温水,水温越低越好;3)、担保单体利用周期越短越好,尤其把稳夏季,以免单体受热聚合变质,胶化发生;4)、投料前对丙烯酸单体该当每批检讨,单体是否有聚合情形发生;5)、常用的丙烯酸或甲基丙烯酸,在冬天或气温较低时常日会结晶,无法加料利用。以是投料前应放在暖库中缓慢地化开,暖库温度不应高于35 ℃。由于上述两种丙烯酸单体在高温下易成胶,影响聚合反应天生树脂的质量,以是化料时一定不要利用沸水或热蒸汽;6)、质料厂家在供应丙烯酸单体时,为防止储存时或违规存放时发生聚合,一样平常都要加阻聚剂。树脂厂家买来后多直策应用,若确要储存补加阻聚剂,把稳不应加高温阻聚剂如对苯二酚,这样随意马虎使树脂颜色变深,同时也影响聚合反应速率和影响转化率,增大树脂黏度(反应过程中反应掉一部分引发剂),也即是说配方也要随着调度才可以确保树脂指标不变。

2.1.2.2 单体聚合物含量初步判断与测试方法

一是目测,看看单体外不雅观是否透明;二看单体黏度是否正常,是否有变稠情形发生,是否有小颗粒或絮状物涌现,比较风雅的方法是采取甲醇法测试。如创造上述非常情形,应禁止投料,采纳有效方法,确保质料合格。如果不雅观察到轻微乳光,则需作小试看合成的树脂是否透明,再决定是否投料。

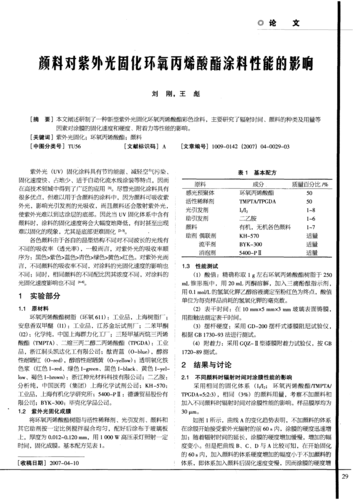

附表:常用丙烯酸单体中聚合物测定 单体 溶剂 单体V:溶剂V 放置韶光(分) 丙烯酸甲酯,丙烯酸乙酯 醋酸-水(1:1) 2:98 5 丙烯酸丁酯 甲醇 2:98 5 丙烯酸异辛酯 甲醇 3:10 5 甲甲酯,甲丁酯 甲醇 2:98 5 甲基丙烯酸 25%盐水 10:10 15 苯乙烯 甲醇 1:5 5 。

2.1.3、溶剂的品种及哀求

2.1.3.1 丙烯酸树脂用溶剂的简介

丙烯酸树脂合成常用的溶剂为甲苯、二甲苯、醋酸丁酯、三甲苯、CAC、PMA、BCS、丁醇等溶剂,石油溶剂异构级产品级别,纯度气味较小,水分及其他组分含量较低。尤其是常用作回流溶剂的甲苯、二甲苯等溶剂的流程范围越窄越好。

溶剂是丙烯酸树脂溶液聚合反应的载体,溶剂的颜色发黄或含量不合格,很难担保生产出合格树脂,因此不许可投料,确保溶剂的合格是非常主要的。

如溶剂的含水率偏大,投入溶剂后,在稠浊单体滴加反应前,应担保有足够的韶光,在回流搅拌下,对溶剂进行脱水,直至把水脱净为止。反应后期加入全部溶剂后,工艺上多哀求回流30分钟,这一工艺不可忽略,其一确保体系水分通过回流全部带出,其二确保体系残留单体/引发剂极少,以免造成树脂气味大、制漆耐久性变差等问题的涌现。

2.1.4、功能性单体或助剂品种及哀求

2.1.4.1 功能性单体或助剂的简介

丙烯酸树脂合成采取功能性单体、助剂、分外树脂改性等情形时,一定要严格掌握如叔碳酸缩水甘油酯(E-10/N-10)、链调节剂(V-276/A-12)、氯化聚丙烯等质料质量,确保合格。否则都会影响树脂的外不雅观、颜色和转化率等技能指标和质量。采取一个新原材料要仔细做小试及运用试验,避免新材料不可知的副浸染做成的风险,紧张表示在树脂合成或涂料运用环节,多以危害或丢失后果涌现,极为严重。

2.1.5 配料过程中的质料掌握

2.1.5.1 配料的量的掌握

配料之前首先必须校准物料磅秤准确无误,大批量配料精度掌握在0.1公斤范畴以内,小批量物料如引发剂、丙烯酸等配料精度掌握在0.05公斤范畴以内;

2.1.5.2 质料品质的哀求

投料时如创造有的丙烯酸单体(包括苯乙烯等)颜色深、发黄、水分、有铁锈等异物,则不应投料,否则生产出的树脂颜色易变深或发黄,也有可能有乳光或胶粒。此时,应进行生产前小样试验,以确保树脂外不雅观、细度、颜色等指标合格。上述情形在大生产中最易发生,必须引起高度重视。

2.1.5.3 原估中水、氧的处理

丙烯酸聚合反应中水分处理,纵然在溶剂合格的情形下,也必须担保溶剂在回流搅拌30 min后,许可滴加丙烯酸稠浊单体,其目的是确保溶剂中不能含有水,同时也为确保溶剂的蒸气能充满全体反应釜中,防止树脂氧化和氧的阻聚浸染,确保合成树脂颜色水白透明及自由基聚合反应的顺利进行。

2.1.5.4 丙烯酸单体滴加工艺哀求及预防方法:

滴加工艺掌握好坏对付树脂质量和生产安全有极大的影响。反应滴加稠浊单体之以是强调要均匀、中等速率,便是为了使反应均匀,物料热交流好。因此滴加稠浊单体必须有最佳滴加速度哀求,一样平常固体分在50%,均在2.5-3 h滴加完;一样平常固体分在60%,均在3.0-3.5 h滴加完;高固体分(70%)应在4.5~6 h滴加完为宜。这是大量生产积累的履历数据,最好不要找各种情由肆意变革单体滴加韶光。

由于工艺操作不当,造成滴加稠浊单体时,釜内有冲料情形发生,是由于丙烯酸树脂生产反应是溶液聚合反应,该反应是一种放热反应。冲料有二种情形,其一、如果不严格按照操作规程的滴加韶光和速率来掌握,如滴加稠浊单体的速度过快,又加上反应釜夹套中导热油给的热量过大,则会造成反应液急剧升温,反应热过多、过大、过快,如果来不及冷却,就势必会造成急剧涨锅冲料征象发生。此时应采纳紧急方法:立即关闭导热油, 开大量降温水进行急剧降温,迅速停滞搅拌,停滞滴加稠浊单体,此时操作者一定要把稳人身安全,千万不能烫着,把稳防止可燃物引动怒警发生。其二、便是有时滴加稠浊单体时温度偏低,当滴加速度过快,升温过猛,釜内物料积累到一定程度时,反应剧烈,开释热量骤然增加,此时根本来不及正常散热、冷却。此时也该当采纳上述应急方法,直到不冲料再开搅拌,关闭降温水,缓慢升温,缓慢滴加稠浊单体,直至正常为止。涌现上述两种情形,一定要方法得当,否则会引起严重后果。

丙烯酸树脂生产设备与工艺掌握

丙烯酸树脂生产设备与工艺掌握

丙烯酸树脂生产是一个弘大、繁芜的系统工程,绝不可顾此失落彼,要确保所有技能指标全部合格。生产中必须按照上面所述浩瀚成分逐一把关。首先该当进一步查找的便是利用的原材料,这些打消后,下一步就应查找设备、操作、中控、检测、过滤等各个环节。

3.1 设备设计的合理性哀求

3.1.1 反应釜设计与加热办法哀求

反应釜在丙烯酸树脂生产设计时,要担保有足够的冷凝器面积,一样平常情形下,10 m3反应釜应配冷凝面积应大于40 M2,3M3反应釜应配冷凝面积应大于25 M2,否则冷凝效果不好,造成质料花费大,固体分偏高,转化率不准,收率低,反应不完备。

反应釜冷却盘管或夹套面积设计极为主要。降温水的温度和流量也会影响降温效果,如知足不了降温哀求,会造成跑料、收率低、反应不完备,因此,必须担保降温效果要好,担保树脂的聚合反应顺利正常进行。

反应釜加热办法设计对付合成稳定比较主要。一样平常采取蒸汽加热、100-170℃的热媒加热办法等比较好,若加热热媒温度极高如与合成醇酸或聚酯采取统一热媒管道(温度约270-290℃),常日在进入丙烯酸树脂车间或反应釜前,设置一个热交流器,把高温介质转换为适宜反应温度的介质,这是比较好选择。否则,常规工艺下树脂配方及工艺都要随之调度,以适应既定设备与工艺的须要,纵然如此,树脂产品质量与稳定性也会受到不同程度的影响。

反应釜、分水器、冷凝器、单体储罐、管路等凡主体反应设备系统,必须是优质不锈钢材质,绝不能用碳钢设备,否则会严重影响丙烯酸树脂的外不雅观、颜色等,一旦因上述缘故原由涌现树脂颜色深,是无法处理的。以是挽救树脂生产中涌现各类非常情形是有条件和条件的,并非统统非常情形都能在事后办理。

3.2.1 生产工艺调度

一釜生产多品种,洗锅不干净,也会造成树脂发浑、发乳。当热塑性和热固性两种丙烯酸树脂稠浊生产时,由于树脂分子量差异过大,树脂的构造不同,相容性差,加上洗釜不干净,不彻底(包括管路,过滤器等),每每由于树脂混溶性不好,造成树脂涌现发乳、发浑征象,涌现这种情形,树脂无法挽救。热固性和热塑性丙烯酸树脂必须分开生产,做到专釜专用。

有时生产出的树脂有轻微发乳、发浑征象,要通过小试抽样进行检讨,如果创造树脂中含有水珠,则该当是工艺操作过程中脱水未净造成,必须耐心仔细地将树脂重新进行脱水,不雅观察苯水分离器脱水情形,直至将水脱净为止,此时树脂可以达到水白透明。以是,生产投料前必须严格检讨原材料、单体是否合格,溶剂中不能含有水,如果合成树脂后创造含水量较大,就很难处理,特殊是高黏度树脂,乃至无法挽救。

3.3.1丙烯酸树脂合成过程中,中控指标粘度、固含、酸价、转化率等变革与调度

3.3.1.1 中控时创造树脂黏度、转化率不合格(偏低时),应仔细地检讨缘故原由

是否反应韶光不足、反应过程中回流效果不好、引发剂加量不足或未加。如果未配错料,则应按规定补加引发剂,连续保温进行反应,按时再取样进行测试,一样平常正常情形,固体含量、黏度都该当有所增加。可根据上述指标增加情形,再适当补加引发剂,直至树脂指标合格为止。如果通过补加引发剂连续保持反应,树脂黏度和固化剂仍无变革,则该当认为是配料所致(配料缺点),即垫底溶剂加的多,或者单体加的少,此时唯一精确处理办法,便是应按所测黏度及固含量,通过打算将多余溶剂脱出,直至树脂技能指标合格为止,这种情形可挽救树脂,使树脂终极指标达到合格。

3.3.1.2 中控时创造树脂的黏度和固体分偏高

如果上述设备、冷凝器、降温水等都正常,则会有两种可能,一是酸的量过大,则可通过测树脂的酸值加以锁定,否则便是配料涌现问题;二是单体加的量多了,而溶剂量加的少了。此时应根据中控检测的树脂指标补加溶剂,对树脂的黏度和固体分进行调度,直至合格为止。如果处理得当,完备可以把指标不合格的树脂调度为合格。

3.3.1.3中控时树脂品质掌握

中控时创造树脂指标不合格,用上述的排查法,如果查不出是配料、质料、操作工艺等存在问题,就应探求中控检测是否有失落误情形发生(即检测不准,温度计、天平秤等涌现问题),必须重新化验,而且该当复核,以便得出精确的检测数据,确定树脂的真实技能指标。

如创造树脂的酸值偏高或者偏低(其他技能指标合格),一样平常情形是酸的投料量不足准确,如果此树脂固体含量或黏度仍有调度余地,则可通过适当调度溶剂来调度酸值。如无调度余地,可再生产一釜新的(酸值或别的指标调度后数据),两釜树脂兑在一起,掌握合格,此时也要兼顾树脂黏度、固含或其他技能指标。

丙烯酸树脂过滤与包装哀求

3.5 丙烯酸树脂的过滤与包装哀求

树脂装桶后创造有杂质或外不雅观颜色发深或含有水珠等非常情形,此时要查找缘故原由。颗粒或其他杂质的问题其产生的缘故原由可能有三:树脂压滤时过滤袋分裂,或过滤袋细度不合格,则此时树脂应重新过滤;包装桶不干净;包装桶进水或回收桶原装其他化学品未彻底洗干净。

应对方法:树脂压滤时,该当常取样,目测树脂是否清澈透明,用刮板细度计检测细度是否合格包装前一定要严格检讨包装桶质量,特殊是回收桶,不合格一定不用。合格的包装桶应放在仓库中,防止进水或沙尘。合格的树脂必须在降温后才能包装,桶盖不应立即拧紧,否则在热的时候运输,大桶很随意马虎变形。包装桶的外不雅观哀求:大小桶盖拧紧,同时上面必须铁皮或塑胶封盖覆盖;外表油漆整洁无赃物无胡乱标示;标签清晰整洁。