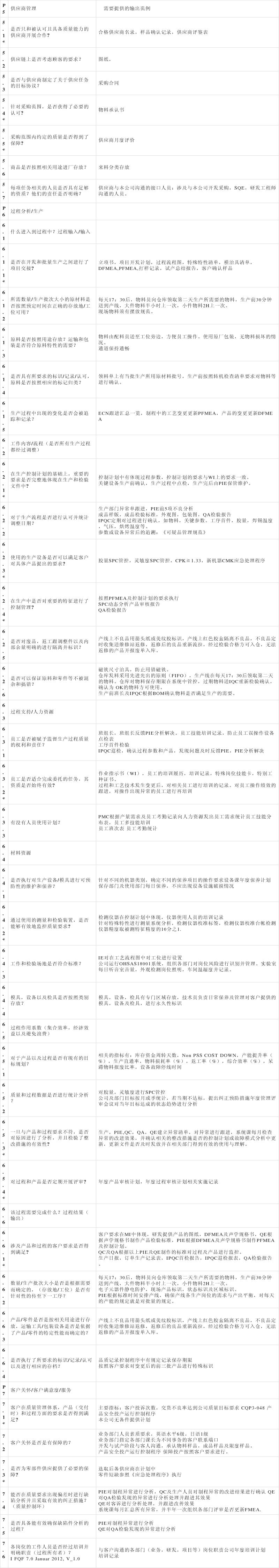

供应商管理

须要供应的输出范例

5.1

是否只和被认可且具备质量能力的供应商开展互助?

合格供应商名录,样品确认记录,供应商评鉴表

5.2

供应链上是否考虑顾客的哀求?

图纸,

5.3

是否与供应商制订了关于供应任务的目标协议?

采购条约

5.4

针对采购范围,是否得到了必要的认可?

物料承认书

5.5

采购范围内约定的质量是否得到了保障?

供应商月度评价

5.6

商品是否按照干系用场进厂存放?

来料分类存放

5.7

每项任务干系的职员是否具有足够的资质?他们的任务是否明确?

供应商与本公司沟通的接口职员:涉及与本公司开拓采购,SQE,研发工程师沟通的职员。

P6

过程剖析/生产

6.1

什么进入到过程中?过程输入/输入

6.1.1

是否在开拓和批量生产之间进行了项目交卸?

立项书,项目开拓操持,过程流程图,分外特性清单,模治具清单,DFMEA,PFMEA,打样记录,试产总结报告,客户确认样品

6.1.2

所需数量/生产批次大小的原材料是否按照预定时间在精确的存放地/工位可用?

每天17:30后,物料员向仓库领取第二天生产所须要的物料,生产前30分钟送到产线,大件物料半小时上一次,小件物料2H上一次。现场物料须有摆放规范。

6.1.3

质料是否按照用场存放?运输和包装是否符合质料特性的须要?

物料由配料员送至工位阁下,方便员工操作。利用原厂包装,无物料破坏的情形。通道保持通畅

6.1.4

是否具有所哀求的标识/记录/认可,质料是否按照相应的标记归类?

领料单上有当批生产所用原材料批号,生产前按照转机检讨清单哀求对物料等进行确认。

6.1.5

生产过程中涌现的变革是否会被追踪和记录?

ECN跟进汇总一览,制程中的工艺变更更新PFMEA,产品的变更更新DFMEA

6.2

事情内容/流程(是否所有生产过程都经由调度)

6.2.1

在生产掌握操持的根本上,主要的哀求是否完全地表示在生产和考验文件中?

掌握操持中有表示过程参数,掌握操持的哀求与WI上的哀求同等。关键设备生产前确认,生产过程中点检,生产完后由PIE保管掩护。

6.2.2

对付生产流程是否进行认可并统计调度日期?

生产部门非常单跟进,PIE前5项不良剖析成品样版,成品考验标准,外不雅观图,包装图,QA考验报告IPQC定期对过程进行确认,如物料,关键参数。工序首件,胶量,焊锡温度,气压,烘烤温度等。参数或设备非常后的追溯:《可疑品管理规范》

6.2.3

利用的生产设备是否可以知足客户对详细产品提出的哀求?

胶量SPC管控,灵敏度SPC管控,CPK≧1.33,新机器CMK应急处理程序

6.2.4

在生产中是否对主要的特色进行了掌握管理?

按照PFMEA及掌握操持的哀求实行SPC动态剖析产品审核报告QA考验报告

6.2.5

是否对废品,返工跟调度件以及内部余量明确的进行隔离并标识?

产线上不良品用箭头纸或美纹胶标识,产线上赤色胶盒隔离不良品,不良品定时网络送维修站返修,返修后的良品重新流拉,经由考验合格方可入仓,无法返修的产品开报废单入库。

6.2.6

是否可以担保质料和零件等不被殽杂和搞错?

磁铁尺寸治具,防止用错磁铁。仓库发料采取前辈先出的原则(FIFO),生产线在每天17:30后领取第二天的物料。仓库对物料保存期限在系统中管控,过期物料送IQC重新考验确认,确认为 OK的物料方可利用。生产前班长及IPQC根据BOM确认物料是否知足生产的须要。

6.3

过程支持/人力资源

6.3.1

员工是否被授予监督生产过程质量的权利和任务?

班组长,班组长反馈PIE剖析办理。员工技能培训记录,防止员工误操作设备点检表工序首件考验IPQC巡检,确认过程参数和产品,创造问题及时反馈PIE,PIE剖析办理

6.3.2

员工是否适宜完成委托的任务,其资质是否始终有效?

作业指示书(WI),员工的培训履历,培训记录,分外岗位技能卡,特殊工种证书。过程和工艺技能发生变更后,对干系员工进行培训的记录。对员工操作绩效的跟进,对操作涌现非常的员工进行再培训

6.3.3

有没有职员利用操持?

PMC根据产量需求及员工考勤记录向人力资源发出员工需求统计员工技能分布表,员工多技能培训员工班次表 员工考勤统计

6.4

材料资源

6.4.1

是否实行对生产设备/模具进行可预防性的掩护和保养?

针对不同的机器种别,确定不同的保养项目的操作哀求设备课年度保养操持保存部门及利用部门逐日保养,不应涌现设备举动步伐破损情形

6.4.2

通过利用的丈量和考验装置,是否能够有效地监控质量哀求?

检测仪器在掌握操持中表示,仪器利用职员的培训记录针对分外特性进行丈量系统剖析,检测仪器校准标签,检测仪器校准台帐检测仪器精度取被测特色精度的10分之1.

6.4.3

事情和考验园地是否符合标准?

IE对在工艺流程图中对工位进行设置公司运行OHSAS18001系统,组织各部门对岗位风险进行识别并管理。实验室逐日听音室音量,外不雅观检测岗位照明,车间温湿度并记录。

6.4.4

模具,设备以及检具是否按照种别存放?

模具,设备,检具有专门区域存放,技能员卖力日常保养及管理对客户供应的模具,设备及检具,进行永久性标识

6.5

过程浸染系数(凑集效率,经济效益以及避免摧残浪费蹂躏)

6.5.1

对付产品以及过程是否有现有的目标方案?

干系的指标有:库存资金周转天数,Non PSS COST DOWN,产能提升率(%),生产直通率,物料损耗率(%),返工率(%),综合效率(%),呆滞物料报废比率,设备故障停线韶光

6.5.2

质量和过程数据是否进行统计剖析?

对胶量,灵敏度进行SPC管控公司及部门目标按月或季统计,若当期不达标,提出纠正预防方法年度管理评审会议对当年目标达成的状态趋势进行剖析

6.5.3

一旦与产品和过程哀求不符,是否对缘故原由进行了剖析,并且考验了整改方法的有效性?

生产,PIE,QC,QA,QE建立非常清单,对非常进行跟进,系统课每月检讨非常的改进效果,并确认干系的整改方法是否的掌握操持或故障模式剖析中更新,更新文件是否及时发放并在干系部门得到有效的利用与理解。

6.5.4

对过程和产品是否定期开展评审?

年度产品审核操持,年度过程审核操持干系履行记录

6.6

该过程须要完成什么?过程结果(输出)

6.6.1

涉及产品和过程的客户哀求是否得到知足?

客户哀求在MI中表示,研发供应产品的图纸,DFMEA及声学规格书,QE根据声学规格书制作产品考验标准,PIE根据DFMEA及声学规格书制作PFMEA及掌握操持。QC及QA根据以上PIE及QE制作的标准对过程及产品进行监控。生产日报,订单生产记录表,IPQC首检报告,IPQC巡检报表,QA考验报告。

6.6.2

数量/生产批次大小是否是根据须要而确定的,(存放地/工位)是否有针对性的传至下一工序?

每天17:30后,物料员向仓库领取第二天生产所须要的物料,生产前30分钟送到产线,大件物料半小时上一次,小件物料2H上一次。电子元器件静电防护,现场产品标识,状态标识及区域标识。PIE根据标准韶光安排产线,确保产线各生产岗位的需求与产出平衡,对每天的产能的规定便是对批量的规定。

6.6.3

产品/零件是否是按干系用场进行存放,运输工具/包装设备是否是依据了产品/零件的特定性能而确定的?

产线上不良品用箭头纸或美纹胶标识,产线上赤色胶盒隔离不良品,不良品定时网络送维修站返修,返修后的良品重新流拉,经由考验合格方可入仓,无法返修的产品开报废单入库。

6.6.4

是否实行了所哀求的标识/记录/认可以及进行相应的存档?

品质记录掌握程序中有规定记录保存期限按照客户哀求对变更后的前三批产品进行分外标识

P7

客户关怀/客户满意度/做事

7.1

客户在质量管理体系,产品(交付时)和过程方面的哀求是否得到知足?

紧张指标:客户投诉次数,交货不良率达到公司质量目标哀求 CQP3-048 产品安全投产运行掌握程序本公司无备件供应操持

7.2

客户关怀是否是有保障的?

业务部门职员本色哀求,英语水平6级,日语1级业务部门指定各部门课长为不同事务的客户联系端口开拓与试产阶段与客人沟通,承认物料样品,成品样品及限度样品。产品安全投产运行掌握程序 保障投产按照客户哀求进行。

7.3

是否为零部件供应供应了必要的保障?

选取后备供应商在操持中零件短缺参照《应急处理程序》实行

7.4

能否在质量哀求涌现偏差时进行毛病剖析并且采纳有效的纠正方法?(质量掌握环)

PIE对制程非常进行剖析,QC及生产职员对制程非常的改进结果进行确认 QE对QA考验创造的非常进行剖析处理并跟进厥后果QE对客诉进行剖析处理,并跟进改进效果系统课每月汇总所有非常,并半年一次组织各部门评审是否更新FMEA.

7.5

是否具备能有效确保毛病件剖析的过程?

PIE对制程非常进行剖析QE对QA考验创造的非常进行剖析

7.6

各岗位的事情职员是否经由培训并明确职责(过程所有者)?I FQF 7.0 Januar 2012, V_1.0

与客户沟通的各部门(业务,研发,项目等)岗位职责公司年度培训操持培训记录