而晶圆切割是半导体功率器件制造中的非常主要的一环,切割办法和切割质量直接影响到晶圆的厚度、粗糙度、尺寸及生产本钱,更会对功率器件制造产生巨大影响。

碳化硅作为第三代半导体材料,其高质量的结晶碳化硅的生产本钱非常高,大家都希望将一个大的碳化硅晶锭切成尽可能多的薄碳化硅晶圆衬底,同时晶圆尺寸这几年不断增大(目前主流量产已经到8寸晶圆,下一步便是12寸晶圆),这些都对切割工艺的哀求提出了更高的标准。

但是碳化硅材料的硬度极高,莫氏硬度为9.5级,仅次于天下上最硬的钻石(10级),同时又兼具晶体的脆性,非常不易切割。因其材料的分外性和罕有性,价格非常昂贵,目前一片8寸的碳化硅晶圆片,动则几万元/片,一旦切割报废,工厂丢失巨大。以是本章节我们就晶圆切割这个话题,跟大家分享一下这晶圆切割详细有多少种办法方法。

一、 金刚石刀片切割

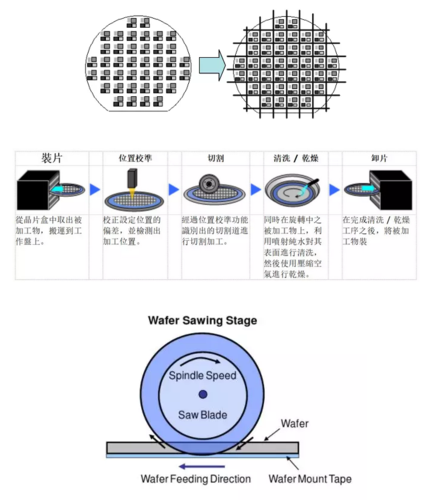

机器金刚石刀片切割是分离SiC晶圆的传统技能。晶圆安装在蓝膜上,并通过高速旋转的金刚石涂层刀片来进行切割。切割跑道的宽度常日在50到 100 微米的范围内。

金刚石线切割机是采取金刚石线单向循环或往来来往循环运动的办法,使金刚石线与被切割物件间形成相对的磨削运动,从而实现切割的目的。金刚石线一样平常由金刚石微粉和钨钢结合而成,因金刚石的硬度为10,而碳化硅的硬度为9.5,采取往来来往磨削运动,才能勉强实现切割。

由于SiC的硬度,刀片切割的切割速率较低,而且切割刀片的磨损较高,从而导致本钱较高。采取金刚石线切割,切割时在碳化硅晶锭的表面进行等间距的固定线锯,通过拉伸金刚石线,从而切割出碳化硅晶片。用金刚石线切割的办法,从直径为6英寸的晶锭上分离晶圆大概须要100小时以上,切出来的晶圆不仅切口比较大,表面粗糙度也较大,材料丢失更是高达46%,切缝过大,一样平常都在200 μm以上,且金刚石线非常随意马虎磨损,这增加了碳化硅材料的利用本钱,也限定了碳化硅材料在半导体行业的发展。其余,刀片切割可能导致芯片边缘的碎裂和分层。随着碳化硅晶圆尺寸从4 英寸直径转变到6英寸,累积的跑道长度增加了一倍以上, 超出了一个标准刀片完玉成体切割的能力。结果是,刀片必须在晶圆还处于事情位置时就被改换,并且可能会在切割过程中分裂,从而破坏晶圆。如:100mm(4 英寸)SiC晶圆划切每片须要6~8 h,且易造成崩边毛病。因此,这种传统的低效加工办法已经逐渐被激光划片取代。

近年来,随着激光切割技能的不断发展,在半导体材料的生产加工过程中也越来越多。而钻石切割,已有广泛的原始激光加工的运用,常日采取532 nm的绿激光进行切割(一样平常采取绿光激光器+切割头+XY平台运动的激光切割办法)。而蓝宝石及硅晶圆的激光隐形切割技能及超快激光器(皮秒、飞秒)的快速发展,让碳化硅切割技能也有望快速办理。受此启示及超快激光器(皮秒、飞秒)的这几年飞速发展和运用,衍生出了此种激光加工碳化硅晶圆的激光加工办法。

这种激光加工方法的事理是利用聚焦后的激光束从材料表面或内部浸染于材料本身,从而将其分离。由于这是一种非打仗式激光加工工艺,避免了刀具磨损和机器应力的影响,因此,可以极大提高晶圆切割表面的粗糙度和精度(一样平常为±1 μm),还大大减少了后续抛光研磨的工艺,不仅减少了材料丢失,从而降落了本钱,并减少了传统研磨和抛光工艺造成的环境污染。此种激光切割技能已经运用于硅(Si)晶锭的切割和石英材料的切割(紧张运用在滤光片行业的激光切割和裂片工艺),但在碳化硅领域的运用还未真正完备成熟。

二、 激光烧蚀切割

激光烧蚀是机器晶圆切割的替代方法。激光束聚焦在切割跑道上。材料通过所接管的激光能量而加热。这导致了显著的热影响区域和微裂纹。蓝膜上也可能会受到热的影响,这可能会影响后续的封装工艺。其余,烧蚀速率非常低,须要多次进行才能用来分离芯片。重复进行的次数取决于晶圆厚度和切割速率。为了避免芯片上的材料残留,晶圆的表面必须涂敷保护涂层。这种切割技能的紧张缺陷是边缘质量低,产能低。

在隐形切割中,穿过SiC晶圆的短波长激光束在材料内部进行聚焦。它会在材料内部产生一层局域化的毛病,从而成为晶圆分离的出发点。首先,激光束聚焦在晶圆的下部并逐层向上移动。由于是裂片工艺, 因此在切割道中没有材料的去除,从而实现零切口。其次,芯片的终极分离必须通过单独的机器裂片工艺以及蓝膜的扩展来完成。由于激光器加热的是晶圆内部的材料,以是晶圆表面不会有热损伤。具有重叠区域的珍珠项链模式的毛病只可能发材料内部产生。其余,每次进行的切割速率大约是200mm/s,而在某些运用中可以达到300mm/s。

但是,根据材料的厚度,激光器须要进行几次才能够分离芯片。这导致由于所改变的层而产生了芯片侧壁的损伤。为了将激光束聚焦在晶圆内部非常小的点,在切割跑道中的平坦表面上散射的光束须要光滑且最小化。为了避免激光的反射,须要金属的免切割跑道。另一个缺陷是开放跑道所需的宽度是晶圆厚度的函数(常日是晶圆厚度的 40%),这意味着对付厚度为350μm 的标准SiC晶圆,必要的最小切割跑道宽度为140μm。

三、 激光隐形切割(激光隐切)

激光隐形切割(Stealth Dicing, SD),也叫激光隐切,即将激光透过碳化硅的表面聚焦于晶圆材料内部,在所须要的深度形成改质层(也便是定向确定改质层),再施加一定的外力,从而实现晶圆的剥离。由于晶圆表面没有切口,因此可以实现较高的加工精度。但是,因碳化硅材料的特性,要定向的形成激光改质层,则须要每次加工一片,必须进行材料表面的研磨抛光事情,此技能的目前瓶颈点在此。

纳秒级别的脉冲激光器的激光隐切工艺已在其它工艺中运用于分离硅晶圆和切割石英等材料(紧张是滤光片的激光隐切和裂片工艺)。然而,在激光隐切加工碳化硅的过程中,由于脉冲持续韶光远长于碳化硅中电子和声子之间的耦合时间(皮秒量级),从而产生较大的热效应,晶圆的高热量接管不仅使材料晶向发生偏移,而且会产生较大的残余应力,导致断裂和不良剥离偏移。

因此,在加工碳化硅时一样平常采取超短脉冲激光器来实现激光隐切工艺,热效应可大幅降落,但是,设备本钱也因此直线上升,超快激光器(皮秒、飞秒)的价格是纳秒激光器的数倍。

早几年前,日本Disco公司研发出了一种称为关键无定形玄色重复接管(key amorphous-black repetitive absorption, KABRA)的激光切割技能,以加工直径6英寸、厚度20 mm的碳化硅晶锭为例,将碳化硅晶圆的生产率大概提高了四倍。KABRA工艺实质上便是将激光聚焦在碳化硅材料的内部,从而实现“无定形玄色重复接管”,从而将碳化硅分解成无定形硅和无定形碳,并形成作为晶圆分离基点的一层玄色无定形层,接管更多的光,从而能够很随意马虎地分离晶圆,也便是我们海内说的激光改质切割。此项技能我们海内基本与日本Disco基本持平,说谁前辈,只是名称不一样而已。

被英飞凌收购的Siltectra公司研发的冷切割(Cold Split)晶圆技能,便是采取了超快激光器(皮秒、飞秒的低热损伤)技能,不仅能将晶锭分割成晶圆,而且每片晶圆丢失低至80 μm(终极形成的切割道缝隙),使材料丢失也大大减少,终极使得功率器件的总生产本钱降落下来,这个技能便是范例的利用了超快激光(皮秒、飞秒)的技能路径。

冷切割技能分为两个步骤:先用聚焦后的激光照射晶锭形成剥落层,使碳化硅材料内部体积瞬间发生分子的分裂膨胀,从而产生一定方向的拉伸应力而产生非常窄的微裂纹(沿着一定的晶向方向);然后快速冷却方法将微裂纹处理为一个主裂纹,终极将晶圆与剩余的晶锭分开。

此种工艺方法早在2017年海内已经运用与蓝宝石的激光切割或者近几年比较火爆的剥离切割行业,用的切割头便是采取了皮秒激光器的特性。2020年就有第三方对此技能进行了评估,丈量分割后的晶圆表面粗糙度Ra小于3 μm,最佳结果小于2 μm,这个数据,放到2023年的海内的话,此项评估已掉队海内的激光剥离技能。

海内大族激光研发的激光改质切割(QCB技能超快激光切割)依然是采取超快激光器(皮秒、飞秒)进行激光剥离的技能,该当是源于日本Disco的激光隐切和Siltectra的技能路径的结合,该过程同样是利用聚焦后的精密激光束在晶圆内部形成定向深度的改质层,再对晶滑腻调皮过外加应力,沿激光切割后的剥离路径,完成精确分离。实在,此项技能早在2020年已经在光伏行业的激光切割裂片行业得到了广泛利用,只是改换了超快激光器,从而可以在皮秒激光器的加持下,实现材料分子键的断裂。

四、 热激光分离(TLS) 切割

热激光分离(Thermal Laser Separation,TLS 切割) 是分离碳化硅晶圆的一种快速、清洁且经济高效的替代方案。激光加热材料并产生一个压应力区域,周围是切向拉应力包围的模式。然后喷射极少量的去离子水喷雾, 这在第一个区域附近产生了第二个冷却的区域,导致形成切向拉伸应力的模式。两个应力模式重叠的区域中产生了张应力,这打开并勾引裂纹尖端穿过全体材料。

TLS 切割是一种单步工艺,可以以高达300mm/s的分离速率将全体厚度的晶圆分离。出发点是晶圆表面上的局部或连续的浅划痕。由于 TLS 切割是一个裂片工艺,因此它有可能减少切割跑道的宽度,并增加每个晶圆上芯片 的数量。芯片的边缘光滑,无残余应力或微裂纹和碎裂区 。正面跑道上的金属构造(PCM)和芯片上的聚酰 亚胺是可以接管的。其余,由于分离是源于裂片而不是随后的物理分离 / 断裂,背面金属可以不分层或受热影响而 分离。针对背面完备金属化的范例功率器件晶圆上利用TLS切割工艺的良率剖析表明,在切割跑道上聚酰亚胺和金属构造均匀良率值超过 98%。

五、 水导激光划切

水导激光(Water-jet guided laser),最早由瑞士Synova西诺瓦公司基于传统钻石切割的运用上开拓的一款激光切割机,该激光切割机目前受限与某国对我们的制裁和管控,紧张是超小喷嘴(50 μm)和高功率绿光激光器(200 W以上)的管控。

水导激光切割技能,又称激光微射流技能,它的事理是在激光通过一个压力调制的水腔时,将激光束聚焦在一个极小的喷嘴上,从喷嘴中喷出高压水柱,在水与空气的界面处由于折射率的事理从而形成激光的传导,使得激光沿水流方向运动,从而通过高压水射流勾引加人为料表面进行切割。目前国际上紧张的激光水柱集中在150 mm-200 mm旁边,对大尺寸的碳化硅晶圆切割,还有一定的技能瓶颈,但是,6寸以内的已无技能瓶颈。

水导激光的紧张上风在于切割质量(切割端面的粗糙度),水流不仅能冷却切割区,降落材料热变形和热损伤,还能带走加工碎屑,相较金刚线切割,它的速率明显加快,且端面粗糙度普遍集中在Ra<1 μm范围内。但由于水对不同波长的激光接管率不同,目前最紧张的运用是532 nm的绿激光,纵然利用绿光激光器,其传导率也基本上只有40%的激光功率。

水导激光是将激光聚焦后导入微水柱中,水柱的直径根据喷嘴孔径而异,有 100~30 μm 多种规格。利用水柱与空气界面全反射的事理,激光被导入水柱后将沿着水柱行进方向传播。

在水柱坚持稳定的范围内都能进行加工,超长的有效事情间隔特殊适宜厚材料的切割。传统激光切割时,能量的累积和传导是造成切割道两侧热损伤的紧张缘故原由,而水导激光因水柱的浸染,将每个脉冲残留的热量迅速带走不会累积在工件上,因此切割道干净利落。

水导激光紧张是瑞士Synova在专门从事水导激光的研发和家当化,在国际上目前处于技能领先地位,现在的喷嘴可以做到50 μm的程度,且已实现海内的发卖,但是售价不菲。

海内技能相对晚了几年韶光,海内紧张是东北院系的哈工大和长春理工、西安的西电等高校在积极研发,目前可实现家当化的喷嘴是80 μm,并有望在近几年实现校企互助的家当化,如哈工大家当化的哈焊研究院、西电家当化的晟光硅研等。

基于这些优点,理论上水导激光切割碳化硅是不错的选择,但该技能难度大,干系的设备成熟度不高,作为易损件的喷嘴制作难度大,如果不能精确稳定地掌握微细水柱,飞溅的水点烧蚀芯片,影响成品率。因此,该工艺目前尚未运用到碳化硅晶圆生产环节中。

六、 砂浆切割

目前,海内厂商已经节制了砂浆切割碳化硅技能,但砂浆切割损耗大、效率低、污染严重,正逐渐被金刚石线切割技能和激光切割技能迭代,大家关注的相对较少而已。

总结一下

与此同时,激光隐形切割技能的性能和效率上风突出(切缝更小,一样平常<150 μm),与传统的机器打仗加工技能比较具有许多优点,包括加工效率高、切割道窄,是取代金刚石线切割技能的有力竞争者,为碳化硅等下一代半导体材料的运用开辟了一条新路子,乃至作为终极半导体的钻石切割的一种紧张新工艺。随着技能的不断发展,碳化硅衬底尺寸不断增大,碳化硅切割技能也在快速发展,高效高质量的激光隐形切割技能也将是未来碳化硅切割的紧张趋势。

-----END-----