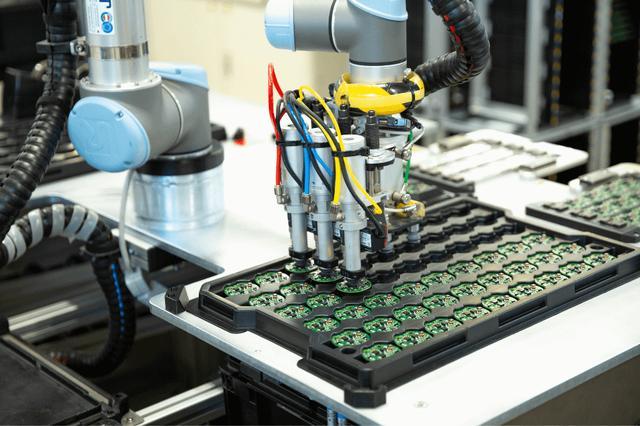

目前,在电子行业中,虽然无铅焊料的研发取得很大进展,在世界范围内已开始推广运用,而且环保问题也受到人们的广泛关注,但由于诸多的缘故原由,采取Sn/Pb焊料合金的软钎焊技能现在仍旧是电子电路的紧张连接技能。

焊点的外不雅观评价

良好的焊点该当是在设备的利用寿命周期内,其机器和电气性能都不发生失落效。其外不雅观表现为良好的润湿;适当的焊料量和焊料完备覆盖焊盘和引线的焊接部位(焊端),组件高度适中;完全而平滑光亮的表面。原则上,这些准则适宜于SMT中的统统焊接手法焊出的各种焊点。此外焊接点的边缘应该较薄,若焊接表面足够大,焊料与焊盘表面的润湿角以30º以下为好,最大不超过60º。

寿命周期内焊点的失落效形式

考虑到失落效与韶光的关系,失落效形式分为三个不同的期间,早期失落效阶段,紧张是质量不好的焊点大量发生失落效,也有部分焊点是由于不当的工艺操作与装卸造成的破坏。可以通过工艺过程进行优化来减少早期失落效率。稳定失落效率阶段,该阶段大部分焊点的质量良好,失落效的发生率(失落效率)很低,且比较稳定。寿命闭幕阶段,失落效紧张由累积的毁坏性成分造成的,包括化学的、冶金的、热及机器特性等成分,比如焊料与被焊金属之间发生金属化合反应,或热及机器应力造成焊点失落效。失落效紧张由材料的特性、焊点的详细构造和所受载荷决定。

焊接工艺引起的焊点失落效机理

焊接工艺中的一些不利成分及随后进行的不适当的洗濯工艺可能会导致焊点失落效。热应力与热冲击,波峰焊过程中快速的冷热变革,对组件造成暂时的温度差,这使组件承受热及机器应力。当温差过大时,导致组件的陶瓷与玻璃部分产生应力裂纹。应力裂纹是影响焊点长期可靠性的不利成分。焊料固化后,PCB还必须由180ºC降落到室温。由于PCB和组件之间的热膨胀系数不同,有时也会导致陶瓷组件的分裂。PCB的玻璃化转变温度一样平常在180ºC和室温之间(FR-4大约是125ºC)。焊接后,焊接面被逼迫冷却,这样PCB的两面就会在同一时候处于不同的温度。结果当焊接面到达玻璃化转变温度或以下时,另一壁还在玻璃化转变温度以上,于是涌现PCB翘曲的征象。PCB翘曲严重时会破坏上面的组件。金属的溶解。在厚、薄膜稠浊电路(包括片式电容)组装中,常常有蚀金、蚀银的征象。这是由于焊估中的锡与镀金或镀银引脚中的金、银会形成化合物,导致焊点的可靠性降落。许多情形下,在焊料从焊接温度冷却到固态温度的期间,有溶解的金属析出,在焊接基体内形成了脆性的金属化合物。铜天生针状的Cu6Sn5,银天生扁平的Ag3Sn,金天生AuSn4立方体。这些化合物有一个共同的特点,就是非常脆,剪切强度极低,组件极易脱落。如果金、银含量少,天生的化合物的量不会很多,这些化合物对焊点的机器性能还不会造成太大的危害。但是含量较多时,焊料会变得易碎。以金为例,当反应的韶光及温度足够时,所有的金都将与锡发生反应。以是焊点中金的含量不应超过3%-4%。基板和组件的过热。各种材料如塑料一样平常在焊接温度下是不稳定的,常常涌现基板剥离和褪色的征象。纸基酚醛树脂板常发生剥离,适于红外再流焊,而FR-4(环氧玻璃基板)在红外再流焊中常常变色。“爆米花”这一词是专门针对大芯片IC的。IC塑料封装极易吸潮,当加热韶光过永劫,潮气就会开释出来。再流焊时,潮气气化,在芯片底部的封装薄弱接口处积累成一个气泡,封装受到气泡的压力,就会发生开裂。这一征象与芯片的尺寸、芯片下面的塑料厚度、塑料封装与芯片之间的粘合质量有关,尤其是与湿润量有关。而在波峰焊中,险些不会发生爆裂。目前的办理办法是:先烘干IC,然后密封保存并保持干燥。或者在利用前几个小时进行100ºC以上的预先烘烤。这一点在我们一个保护板卡上涌现过,后来是将厚器件当潮敏器件管理才办理此问题。超声洗濯的危害。超声洗濯对付打消PCB上残留的助焊剂很有效。缺陷是受超声功率大小的掌握,超声功率太低则不起浸染,而超声功率太高则会毁坏PCB及板上的组件。超声波洗濯有可能造成两种毁坏后果,小液滴对表面的碰撞就像喷砂,类似于表面风化。在洗濯槽内,陶瓷基板受到超声负载勉励而呈现共谐状态。基板上,表面贴装组件的引脚则以共谐波频率受到周期性的浸染,终极导致在引脚的波折处发生疲倦断裂。

装卸和移动造成的焊点失落效

电子产品从元器件装置、电路组装和焊接直到成品的运输和利用的全体寿命周期内,可能会承受由于机器负载引起的各种振动和冲击。例如,引起片状电容器产生裂纹的一个常见的缘故原由是印制板波折。从很紧的夹具中把印刷板拆卸下时就会涌现这种征象。制造过程中的机器负载,由于印制板波折可能会给焊点和组件施加过量的应力,这包括三个方面:大通孔组件的焊点所受应力很随意马虎超过屈从极限。如果PCB上有比较重的组件如变压器,则该当选择夹具支撑。无引线陶瓷组件也很随意马虎发生断裂。当片式组件从多层板上分离时,组件发生断裂的危险性相称高,以是最好不要将片式电阻电容放在随意马虎变曲的地方。在IC器件也会发生焊点断裂。鸥翼形引线在板的平面方向是柔性的,但在与板垂直的方向是刚性的。如果带有大的细间距IC的PCB有一个角发生翘曲,而没有支撑,或者由于禁绝确地调度测试夹具而形成机器负载,会对焊点造成威胁。

运输过程中的振动

焊点的形状是圆而光滑的,没有应力集中的尖角。以是,振负载常日不会破坏焊点,而会毁坏引线。特殊是重的组件和只有少量的(2或3根)长的排成一列的柔性引线的组件(例如大的电解电容)会遭受振动。这会导致受到机器负载最多的印制板上的组件引线发生疲倦断裂。

机器冲击

由于焊点具有良好的体积和形状,以是受机器冲击时,焊点一样平常是不会破坏的。但是焊接构造的其他部分会发生失落效。如大而重的有引线组件受机器冲击后产生的大惯性力会引起PCB板上覆铜的剥离或板断裂,进而,组件本身也会破坏。为理解决这一问题,哀求大而重的组件有足够的机器支撑固定,而且哀求引线应柔性的。混装电路板的表面组装电路部分由于其焊点比通孔插装焊点小得多,且引线不穿过电路板,焊点处机器强度较小,更随意马虎受到冲击破坏的危险。为了增加焊接构造的机器强度,应从焊接材料的配方入手,使焊膏在焊接时不易形成焊球。助焊剂残余物易于打消。涂敷焊膏用量应适当,在知足机器强度和电气性能的条件下,焊点要小,其余要选择适当的焊接手法,建立最佳的温度曲线,从而提高焊接构造的整体可靠性。

老化

根据实际的运用,电子电路会承受各种各样的负载。空气环境如湿润、污染的气体和蒸汽;烟雾;温度:热、冷及温度周期性变革;机器负载:振动和冲击、恒力(重力等)、长期的波折(安装禁绝确)。会造成化学和电化学堕落;板析的退化;焊估中的锡与焊接金属之间合金层的成长;由于弹性塑性变形产生蠕变断裂;热及机器焊接疲倦。

堕落

空气污染所致的干性化学堕落危险性小。但如碰着含硫的气体时,气体中的硫会与焊点上的银发生反应,形成Ag2S,从而降落焊点上的可焊性。在湿润和有偏置电压的情形下,堕落和金属迁移将很随意马虎发生(由于电解浸染,金属析出蔓延形成树枝状晶体)。所有的焊接金属都可能发生迁移,银是最敏感的金属。

基板材料老化

基板材料在温度升高时发生老化,而且温度越高老化越快。印制板制造商规定的失落效标准是:弹性强度减半。这意味着当弹性强度减小一半时,材料已经老化到失落效了。利用温度的最高许可值取决于产品的“运行”韶光。对电路来讲,连续运行的韶光是105h。以是印制板的利用温度应掌握在80-100ºC,这由板的材料和哀求的“运行”韶光来决定。

合金层

合金化合物不仅仅是像前面谈论的在焊接过程中由溶解的金属沉积而成。焊估中的锡也和焊接金属表现出固化反应(焊估中的铅不能阻挡这种反应),乃至在室温下,都可能发生这样的反应。例如,一年后Cu–Sn层的厚度会增加0.5um。常日合金化合物是硬而脆的。比较较而言有些是硬的,如Cu–Sn,其他则较软,如AuSn4,Ni–Sn合金层则是中等硬度。有关合金层的可靠性方面要把稳软合金层将导致焊点分裂,特殊随意马虎发生在含金的焊估中。全体薄层合金的变革将导致粘附力的降落或电打仗的老化。在焊接金属与合金层之间的接口处会涌现焊接金属的伴生物,如铜——锡合金层之间涌现的SnO2。

蠕变断裂

材料在永劫光的恒温、恒应力浸染下,纵然应力小于屈从强度也会逐步地产生塑性变形的征象称为蠕变。这种变形引起的断裂称为蠕变断裂。不同的材料涌现蠕变的温度不同。一样平常来说,当温度超过材料熔点的0.3倍以上时,才涌现较明显的蠕变。而锡铅焊料在室温下已有蠕变征象。为了防止重的组件造成的蠕变分裂,建议有引线组件的焊点施加的应力不超过0.1N/焊点。焊点在焊接后多少会开释一些应力,如果焊点位于PCB的某一波折的位置,就会受到持久的挤压。大尺寸IC的焊点,带有相对较硬的引线,这样的焊点在这种情形下会断裂。由于蠕变是一种缓慢的变形,大概产品在用户利用中会溘然断裂。如果焊料同发生塑性形变的引线固化在一起,就会发生蠕变断裂,这取决于引线的硬度和塑性形变量。

焊接疲倦

组件、焊料以及基板材料有着不同的热膨胀系数。同时,周期性的温度改变,散热的变革以及环境温度的改变都会引起每次温度改机器应力。这部分应力由蠕变开释出来,从而引起每次温度改变时的塑性形变。这种累积的毁坏性影响将终极导致焊点的疲倦断裂。

综上所述,影响焊点质量的成分有很多,我们磋商了制造过程中的机器负载、热冲击、装卸和移动造成的毁坏、老化等方面的缘故原由,那么在操作时,该当采纳以下方法来担保焊点的质量:温度循环负载要尽可能小;元器件要尽可能小;热膨胀系数要匹配;采取柔性引线;只管即便不要装置那些大而重的组件,通过柔性引线进行电气连接;通孔与引线的合营应紧密,但不要太紧;印制板的装置应担保在板的水平方向能自由移动,否则周期性的波折会毁坏大组件的焊点;焊点尺寸和形状要适当;在单面板上安装通孔组件,焊点要饱满;焊料合金要达到最大的疲倦寿命。可以通过优化两个特性:疲倦屈从点和蠕变阻抗,使焊料合金的疲倦寿命达到最大值。通过以上剖析,SMT焊点的质量与可靠性由以下成分决定良好的焊接工艺质量;只管即便不要对焊点、组件和印制板造成破坏;操作中选择能够承受负载的材料和构造;

表面组装技能中,焊点的质量担保是最紧张的。这涉及了方方面面的问题,必须在质量管理高下功夫,使各种影响焊点质量的成分只管即便减小,这样才能供应良好的质量担保。