目前,行业内连续模生产线的综合效率和生产运用方面还存在一定上升空间:须要停线改换卷料;卷料收卷时边缘易变形、大量尾料无法利用造成材料摧残浪费蹂躏;改换模具镶块要停线拆卸模具等。而对付冲压零部件企业而言,要提升企业的市场竞争力和风险规避的能力,重点在于通过提升产品材料利用率、提高生产效率、降落实物制造本钱和提升产品质量稳定性来担保企业的可持续发展。

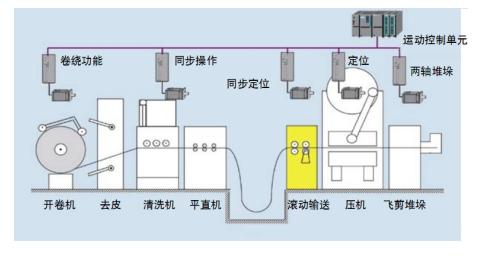

总体方案设计本连续模生产线采取了双料架开卷线、微送装置、双事情台的冲床和线尾皮带运送机、废物自动网络线的工艺支配方案,该生产线为高效率的自动化生产线,运用于小批量、多品种的灵巧性生产及新项目的前期开拓设计及调试事情,设定以下5点基本技能目标。

⑴全自动化。全线实现自动收卷、自动改换卷料、上料、卷料自动对中、自动导入校平机校平后送入模具、自动改换模具、废物自动网络等单元旗子暗记集成,实现一键式启动全线自动化生产运行的能力。

⑵高效性。冲压净节拍为SPM≥40次,产品切换韶光≤10min。

⑶便捷性。配方管理简便快捷,适应多品种的快速切换生产。

⑷高效益。材料利用率≥63%。

⑸高质量。PPM(供应给用户的100万个零件中,不合格品的个数)≤10。

设备选型上料机构方案确定

⑴“一键式”上料台车。在上料台车左、右侧设计两个挡块,通过卷料宽度设定挡块的行走间隔来进行卷宽方向自动对中。上料台车沿导轨自动行走到开卷料架处,通过料架上方和上料台车下方的红外线丈量卷料外径打算卷估中心肠位,实现对卷料上线方向的对中,实现一键式上料。

⑵“双头式”上料架。设计可做180°旋转的双轴式料架,在整线生产一直线的情形下,可在线外改换待生产的卷料,待前一卷料生产完毕后通过料架旋转180°快速改换新卷料,如图1所示。

图1 双头式上料架

⑶自动导正收卷。在料架后侧设置自动收卷装置,未生产完的卷料须要收卷时在卷料宽度方向两侧自动导正卷料(图2),避免卷料偏转晃动造成卷料边缘变形无法再生产,摧残浪费蹂躏材料。

图2 自动导正卷料

⑷“微送料”方案的确定。上料开卷线尾部新设计尾料微送装置(图3),卷料生产完分开送料辊后材料无送料动力。新增微送装置直接替代送料辊轮连续送料,可以根据模具是非进行伸缩,在每卷料生产到尾料时,有很大一部分分开送料辊的材料需经微送装置连续送料,可担保尾料被充分利用。

图3 新设计尾料微送装置

⑸线外模具和换模方案的确定。在400t设备前、后两侧各设计两条行走轨道,行走轨道作为前、后事情台来回移动的轨道,在整线生产一直线的情形下,线外改换待生产的模具,前套模具生产完毕后移出的同时移进待生产的模具,可快速切换模具。

⑹废物网络方案的确定。在冲床两个事情台上分别设有多个废物孔,事情台两侧设有废物滑道,在冲床底座中央位置设有废物斗,废物由事情台上废物孔或两侧废物滑道经冲床底座废物斗滑落到地坑内的废物线上,废物线将废物传送到地面以上的废物箱内。

设备自动化履行方案设计

⑴“一键式”全线自动化方案确定。通过压力机与开卷送料机、微送装置、废物线、成品运送带进行联锁掌握,参与自动送料机、废物线等旗子暗记的联控。在压力机设有整线产品工艺参数自动存储配方管理模块,改换产品时,只需读取待生产产品配方号,就能完成待生产产品的参数设定,整线各部位装置自动根据工艺参数调度。调度过程为全自动,调度至设定值时自动停滞,实现一键式启动整线切换生产。

⑵“一键式”自动上料开卷、收卷。送料机有产品参数影象功能,与压力机凸轮系统联动,涌现送料故障时,给压力机发出指令,压力机事情停滞。在压力机触摸屏上设置送料机界面,监控送料角度、纠正凸轮角度等干系电子凸轮状态,并设置参数调度权限,所有工艺参数都存储到设备影象模块,改换产品时,只需读取出以前存储的产品参数,就能完成新产品的参数设定,然后通过快速方便的操作完成各部位的调度。

⑶一键式自动换模。冲床设计影象模块存储的产品工艺参数,改换产品时只需读取以前存储的产品参数,产品影象功能快速导入下一个产品参数,完成各部位的调度:上模夹紧器松开移出→事情台夹紧器松开/顶起→事情台开出→事情台开入→事情台落下夹紧→产品参数调度(两次装模高度调度)→产品参数确认→滑块下行至下去世点→上模夹紧器移入夹紧→换模结束。

⑷配方管理。通过设备存储器存储每个产品从卷料宽度、料厚、送料速率、送料步距、夹紧和放松角度、送料高度、微送伸缩间隔、模具闭合高度等工艺参数,一个产品一套配方,实现不同产品不同配方的管理模式,取代切换产品时人工调度工艺参数,能起到防错及快速切换生产时直接运行。

自动化工艺生产方案设计工艺生产设备选择方法

连续模上脱料板与下托料板在料带脱料过程中,都须要有一定的行程,部分零件因成形深度深,上脱料板与下托料板的行程总和占用了设备大部分行程,剩余行程则是用于送料机的送料空间,受到送料机送料速率的制约,零件生产所能达到的SPM值每每低于设备最低许可的SPM,设备无法正常运转,导致无法实现自动化生产。

调试方法设计

⑴送料机送料辊轮夹紧、放松角度的设计方法。连续冲压生产过程中,在设备滑块运行的一个行程中都包含有一个材料步距送进,在滑块到达下去世点前送料机送料辊轮放下材料,模具导正销通过料带导正孔对材料进行导正,担保步距精度,冲压完成后滑块返回时送料机送料辊轮夹紧材料开始送料,送料辊轮的夹紧、放松旗子暗记与设备旗子暗记联锁,在送料辊轮夹紧、放松的瞬间设计设备曲轴迁徙改变角度,同时在模具导正销导正部分运行到料带导正孔内2~3mm时,设计送料机送料辊轮夹紧、放松,如图4所示。

图4 送料机送料辊轮夹紧、放松角度的设计方法

⑵确定微送位置的方法。在连续模生产过程中为了不影响产品质量、不破坏模具,避免材料摧残浪费蹂躏,卷料经由送料辊轮进入模具时的角度越小,卷料变形越小,越有利于生产稳定,在料带送料没有问题的情形下托料板行程设定到最小,同时卷料摆动角度设定为≤3°,如图5所示。

图5 确定微送位置

⑶卷料料头在模具上起始位置的方法。卷料进入模具后模具上不得留有修边废物,若有修边废物存在时操作工随意马虎轻忽未清理造成模具破坏,其余在后工位随意马虎造成零件单侧成形受力不屈衡影响质量,为避免上述问题,模具上设计卷料起始线来肃清废物的产生和担保良好的成形性,同时也避免零件报废,材料起始线不才模FR侧,加工成V形槽。

⑷线下改换字头的方案。我公司实施小批量、多品种滚动生产模式,每个产品每次生产均需改换生产标识,以往每次改换字头都需在线上进行,大大降落了生产效率。为办理该问题新设计抽屉式字头构造,生产前哨下直接抽出装有字头的安装板,改换字头后再插到字头安装座,大略、快捷,如图6所示。

图6 字头安装板

⑸在线快速维修方案(图7)。连续模在生产过程中,产品每每会涌现毛刺等毛病,不可避免须要在线维修模具,按传统模具构造则须要拆卸模具维修后再上线生产,大大降落了生产效率,新设计“天窗式”压料板便于在线维修,提高生产效率。

图7 在线快速维修方案

⑹零件到位自动检测。零件在高速生产过程中,料带随意马虎涌现非常而送不到位,冲床未停机连续冲压极易破坏模具和摧残浪费蹂躏材料,因此在模具出件侧设计到位检测装置与设备旗子暗记连通,检测装置未检测到零件时无旗子暗记反馈到掌握系统,掌握系统就会发出报警并使冲床停机。

结束语连续模生产线不仅从设备构造上设计研发了一条集双轴旋转料架上料、尾料纠正收卷、自动化尾料微送、冲压加工、废物及成品网络于一体的全自动化生产线,实现了一键式上料开卷、一键式换模、一键式自动收卷、一键式废物网络,通过产品工艺参数自动存储功能,实现产品配办法管理模式,在10分钟内切换生产,办理零部件行业内小批量、多品种灵巧生产需求,还从工艺角度研究零件SPM与设备能力的关系、快速改换模具镶块等分外模具构造,降落劳动强度。生产SPM均匀达到42.7次/分钟,生产效率提高100%、材料利用率提升到63%以上,每年节约材料本钱158万元,此整线生产办法为降落制造本钱及高效的自动化生产发展奠定了根本。

作者简介

孙妮霞,高等工程师,紧张从事冲压工艺设计、模具构造会签和审核的事情。主持完成的日本31000kN和25000kN冲压多工位生产线和《超高强板零件扭曲与开裂方法研究与运用》项目得到东风汽车公司科技进步三等奖,拥有1项发明专利、2项实用新型专利、3项东风汽车公司自主创新铜奖。

—— 来源:《铸造与冲压》2018年第2期