去年,特斯拉超级压铸机把Model Y中70多个零件减少为1个零件的***,刷屏朋友圈,大家又一次被特斯拉的创新精神折服。

当然,对付绝大多数的工程师和企业来说,特斯拉的这种创新实在是天马行空、脑洞大开、足够具有颠覆性,离我们的间隔还很远很远。。。

但是,充分领悟特斯拉这种创新精神和思路,合理运用DFA设计指南“减少零件数量、简化产品设计”在产品构造设计中,也完备有机会做一些微创新、做一些局部的颠覆,同样会对产品本钱、质量和可靠性等带来质的改不雅观。

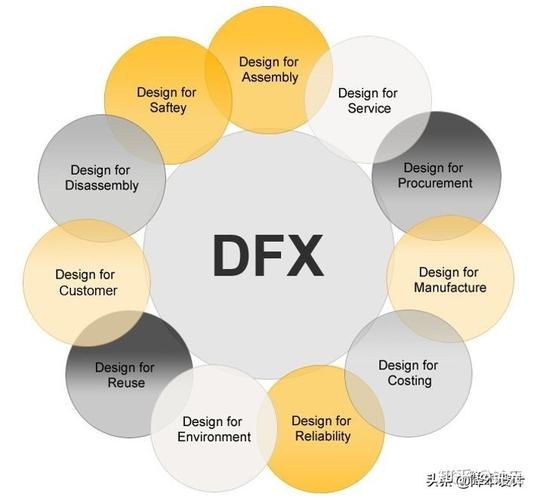

产品设计须要具有大局不雅观,须要考虑到各方面的需求,任何只考虑单方面的需求,就会造成产品开拓的失落败。接下来,我们先先容什么是DFX?DFX是Design for X(面向产品生命周期各环节的设计)的缩写,个中X代表产品生命周期的某一环节或特性,如可制造性(M-Manufacturability)、可装置性(A-Assembly)、可靠性(R- Reliability)等。

DFX紧张包括:

可制造性设计DFM: Design for Manufacturability,可装置性设计DFA: Design for Assembly,可靠性设计DFR: Design for Reliability,可做事性设计DFS: Design for Serviceability,可测试性设计DFT: Design for Test,面向环保的设计DFE: Design for Environment等。DFX设计方法是天下上前辈的新产品开拓技能, 这项技能在欧美大型企业中运用非常广泛, 指在产品开拓过程和系统设计时不但要考虑产品的功能和性能哀求, 而且要同时考虑产品全体生命周期干系的工程成分,只有具备良好工程特性的产品才是既知足客户需求,又具备良好的质量、可靠性与性价比产品,这样的产品才能在市场得到认可。

DFM是DFX中最主要的部分,DFM便是要考虑制造的可能性、高效性和经济性,DFM的目标是在担保产品质量与可靠性的条件下缩短产品开拓周期、降落产品本钱、提高加工效率。

DFX的目的是提倡在产品的前期设计中考虑包括可制造性、可装置性等干系问题。传统的产品开拓方法常日是设计---生产制造---发卖各个阶段串行完成。由于设计阶段没有全面考虑制造哀求,加之设计职员对工艺知识的欠缺,总会造成在产品生产时涌现这样那样的问题,如元器件选择不当、PCB设计毛病等,导致设计方案多次修正、PCB不断改板、生产多次验证等,使得产品开拓周期延长、本钱增加、质量和可靠性得不到有效担保。

DFX基于并行设计的思想,在产品的观点设计和详细设计阶段就综合考虑到制造过程中的工艺哀求、测试哀求、组装的合理性,同时还考虑到维修哀求、售后做事哀求、可靠性哀求等,通过设计手段担保产品知足本钱、性能和质量的哀求。

DFX不再把设计算作为一个伶仃的任务,利用当代化设计工具和DFX剖析工具设计具有良好工程特性的产品。

图1所示为电子产品传统设计流程与DFX设计流程的比拟,通过DFX设计可以减少产品的变动次数、缩短产品上市周期、降落产品本钱、提高产品质量与可靠性,将问题办理在设计阶段,而不是让问题产品进入市场后才创造,造成巨大的摧残浪费蹂躏和丢失!

图1 电子产品传统设计流程与DFx设计流程的比拟

成功履行DFX的一个关键成分便是,要尽早与DFX设计团队进行沟通。在项目正式启动前就要常常进行工程谈论。在该阶段,就基本确定了产品特性和元器件。通过真正将DFX活动集成到公司文化和每个产品的开拓活动中,就能将效益最大化,担保终极产品具备量产和盈利能力。

当DFX集成到产品开拓流程中时,其实行力度会得到大大地加强,这一事情的根本便是要公司上层管理者的支持,当管理层确认DFX是产品设计中非常必要的事情时,实行推动起来就很随意马虎了。

在环球领先的思科公司,成立了一个团队开拓“大工程方法论”(简称GEM,Great Engineering Methodology)流程。该流程定义了思科开拓产品所必须的各个步骤,所有的产品开拓项目都必须利用该流程模板,它包括必须达成的关键里程碑、团队功能和文档

图2所示为思科公司基于DFX设计的产品开拓流程,它描述了产品从观点阶段一贯到生命周期闭幕的全体开拓周期。漏斗型代表需求的网络,中间部分代表产品的开拓,右侧部分代表产品的运用周期。

图2 思科公司基于DFX设计的产品开拓流程

思科公司基于DFX设计的产品开拓流程是并行的开拓流程。在流程中,DFX的评审见地反馈贯穿在全体开拓活动中,它们须要尽早地得到变动履行,而不是等到相应活动结束后再反馈或变动。

华为技能有限公司在产品开拓中采取集成产品开拓IPD(Integrated Product Development)方法, 最先将IPD付诸实践的是IBM公司,1992年IBM在激烈的市场竞争下,遭遇到了严重的财政困难,公司发卖收入停滞增长,利润急剧低落。经由剖析,IBM创造他们在研发用度、研发丢失用度和产品上市韶光等几个方面远远掉队于业界最佳。

为了重新得到市场竞争上风,IBM提出了将产品上市韶光压缩一半,在不影响产品开拓结果的情形下,将研发用度减少一半的目标。为了达到这个目标,IBM公司率先运用了集成产品开拓(IPD)的方法,在综合了许多业界最佳实践要素的框架辅导下,从流程重整和产品重整两个方面来达到缩短产品上市韶光、提高产品利润、有效地进行产品开拓、为顾客和股东供应更大代价的目标。

IBM公司履行IPD的效果不管在财务指标还是质量指标上得到验证,最显著的改进在于:(1)产品研发周期显著缩短;(2)产品本钱降落;(3)研发用度占总收入的比率降落,人均产出率大幅提高;(4)产品质量普遍提高;(5)花费在中途破除项目上的用度明显减少。

在IBM成功履历的影响下,国内外许多高科技公司采取了集成产品开拓(IPD)模式,如美国波音公司和深圳华为技能公司等,华为公司从1998年开始请IBM的咨询团队帮助建立IPD体系,经由10多年的引进、改进、提高,IPD在华为取得了巨大的成功,为华为成为通讯行业巨擎奠定根本。

不管是思科的GEM还是IBM、华为的IPD,其核心思想都是基于并行设计的研发流程,而DFx是其主要的核心内容和使能技能,海内一些企业履行IPD之后觉得效果不足明显,一个很主要的缘故原由便是DFx技能方面的欠缺,由于没有DFx平台、规范、流程、方法的支持,公司又缺少DFx方面的人才和技能积累,导致研发流程中的DFx设计与评审无法有效履行,这便是为什么IBM、华为、波音履行IPD取得了巨大成功,而有些中小型公司履行IPD之后没有达到期望的效果的紧张缘故原由。

DFX设计不仅是一个技能事情,还是一个管理事情,由于DFx的履行必须有流程的担保和平台的支撑,只有流程建立了,节点定义了,职员任务明确了、技能积累达到了,DFx的事情才能落实。

末了,文末附录完全版《DFX面向产品生命周期的设计》培训教材,欢迎收藏学习!

更多质量文章,请访问QualityIn质量学院官网。