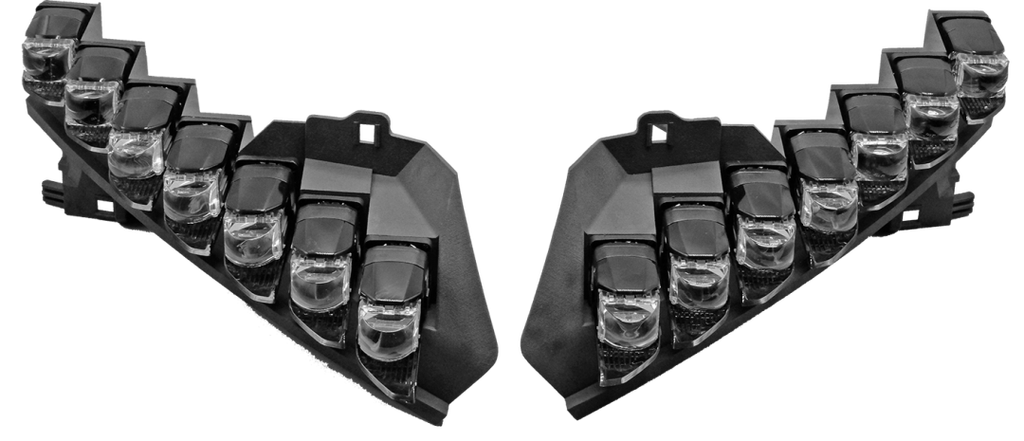

江苏恒威汽车配件采取Flight 3D打印技能,推动车灯行业改造,为空想ONE定制的3D激光大灯。

在汽车零部件的传统大规模生产模式下,个性化生产每每面临着高昂的制造本钱和韶光本钱。以是谁能节制经济、高效,灵巧的小批量生产技能,建立起高效的定制化做事体系,谁就能在汽车定制化做事市场中握有主动权。

3D打印技能引领

车灯定制化新篇章

江苏恒威汽车配件有限公司,作为一家致力于汽车照明科技创新的企业,通过引入3D打印技能,成功办理了车灯定制化生产中的诸多难题。3D打印技能因其经济、高效、灵巧的特点,为车灯定制化生产带来了革命性的变革。

3D打印技能如何破解定制化难题

近年来,很多车厂配套的自带LED灯碗和透镜,亮度差,局限性高,空间受限,新款车灯模组没有办法安装在空间狭小的原厂大灯支架内,强行固定也会涌现不足都雅和功能性缺失落等问题。

而且很多车型更新速率快,传统车灯行业的模具开拓韶光长、本钱高,且一旦涌现数据偏差,就须要额外的韶光进行修正。

新款车灯无法匹配原车支架

破局:3D打印实现小批量定制生产

3D打印技能因在进行零部件小批量生产时所具有的经济、高效的上风,而吸引了不少供应个性化做事的汽车制造商与汽车改装者。

2021年初,江苏恒威引进Flight高分子3D打印办理方案,实现了车灯设计从理论、技能到实际运用的一次巨大超过。

通过3D打印,公司能够快速、准确地制造出与车灯完美匹配的支架,从而实现了车灯的快速升级。这不仅提高了产品的都雅性和功能性,还降落了生产本钱和韶光本钱。

传统车灯行业的模具开拓韶光长、本钱高,且一旦涌现数据偏差,就须要额外的韶光进行修正。采取3D打印技能后,恒威汽车配件有限公司的产品研发周期也大大缩短。

设计一旦完成,第二天即可进行量产,后期如需修正,也只需调度电脑数据,无需等待开模。这不仅提高了产品研发的效率,还降落了研发本钱。

Flight系列生产平台

独创的Flight高分子增材制造办理方案具有超高生产效率,能够知足快速小批量样品制作,将增材制造产能提升到一个新高度。

随着科技的进步和3D打印技能的不断完善,其在汽车定制化做事领域的运用前景将更加广阔。通过技能创新和家当升级,马路科技为消费者供应更加个性化、高品质的汽车产品和做事。

同时,马路科技也期待3D打印技能在更多垂直领域的深入运用,推动各行业运用发展的有效落地和创新升级。