汽车的总装置是全体汽车制造过程的末了阶段,汽车整车的质量终极是由总装置来担保的。由于如果装置不当,纵然所有零件的加工质量都合格也难以得到符合质量哀求的产品;反之,若零件加工的质量不足高,却可以通过制订合理的装置方法,使产品质量合格。由于汽车总装置所花费的劳动量很大、占用韶光多、占用场地大,其对整车生产任务的完成、企业劳动生产率以及生产本钱与资金周转、市场营销等均有直接影响。因此,必须高度重视汽车整车的总装置事情。

1、总装置的紧张事情内容

1.1物流系统准备:

(1)组织进外协件、外购件。

(2)必要的物资储备。

1.2制订生产操持进度

1.3制订装置工艺规程:

(1)划分装置单元。

(2)制订装置工艺流程。

(3)制订调度、检测标准。

(4)设计装置中的夹具及工位用具。

(5)通过调试确定担保精度的装置方法。

1.4装置的事情内容

1)洗濯、点件:进人装置的零件必须前辈行洗濯,以去除在制造、贮存、运输过程中所粘附的油脂、污物、切屑、灰尘等。干系部件、

总成在运转磨合后也应洗濯。洗濯对付担保和提高装置质量、延长产品的利用寿命有着重要意义。

2)平衡处理:运转机件的平衡是装置过程中的一项主要事情。尤其是那些转速高、运转平稳性哀求高的机器,对其零、部件的平衡哀求更为严格。旋转体机件的平衡有静平衡和动平衡两种方法。对付盘状旋转体零件,如皮带轮、飞轮等,常日只进行静平衡;对付长度大的旋转机件,如曲轴、传动轴等,必须进行动平衡。

3)过盈连接:对付过盈连接件,在装置前应保持合营表面的清浩。常用的过盈连接装置方法有压人法和热胀法两种。压人法系在常温条件下以一定压力压人合营,会把合营表面微不雅观不平度挤平,影响过盈量。压人法适用于过盈量不大和哀求不高的场合。主要的、精密的机器以及过盈量较大的连接处常用热胀(或冷缩)法装置,即采取加热孔件或冷缩轴件的办法,使得缩小过盈量或达到有间隙后再进行装置。

4)螺纹连接:在汽车构造中广泛采取螺纹连接,对螺纹连接的哀求是:

(1)螺栓杆部不产生波折变形,螺栓头部、螺母底面与被连接件打仗良好。

(2)被连接件应均匀受压,相互紧密贴合,连接稳定。

(3)根据被连接件的形状,螺栓的分布情形,应按一定顺序逐次(一样平常为2~3次)拧紧螺母。

螺纹连接的质量对装置质量影响很大。如拧紧的次序不对,施力不均会使零件发生变形,降落装置精度,并会造成漏油、漏水、漏气等。

运转机件上的螺纹连接,若拧紧力达不到规定值,就会松动,影响装置质量,严重时会造成事件。因此,对付主要的螺纹连接,必须规定拧紧力的大小。

1.5校正

所谓校正,是指各零部件本身或相互之间位置的找正及相应的调度事情。这也是装置事情内容之一。

除上述装置事情的基本内容外,部件或总成乃至整车装置中和装置后的考验、试运转、油漆、包装等也属于装置事情,应予以合理安排。

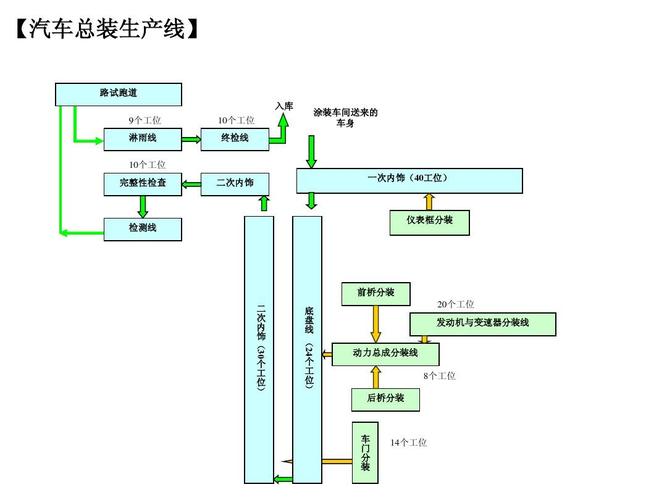

2、汽车总装置工艺过程

汽车总装置是将各种汽车零、部件按规定的技能哀求,选择合理的装置方法进行组合、调试、终极形成可以行驶的汽车产品的过程。汽车总装置的工艺过程大致可分为装置、调度、路试、装箱、重修、入库等环节。

2.1装置工艺过程

1)装置:按一定的技能哀求,将各种汽车零、部件进行组合形成整车。同时,对付需润滑的部位加注润滑剂,对冷却系统加注冷却液,基本上达到组合后的汽车可以行驶的过程。

2)调度:通过调度来肃清装置中暴露的质量问题,使整机、整车处于最佳事情状态。

3)路试:调度合格的汽车需经由3-5km的路面行车试验,进行实际运行情形下的各种试验并创造所暴露的质量问题,以便及时肃清。

4)装箱:经由路试合格的汽车装置车箱,完成汽车的终极装置。

5)重修:若调度和路试中暴露出质量问题,又不能在其各自的节奏韶光内肃清,就须要进行重修。所谓重修,并不是采取分外技能方法对有质量问题的零、部件进行修复,常日都是改换新的零件或部件。

2.2汽车总装置的一样平常技能哀求

1)装置的完全性:按照工艺规程,所有零、部件和总成必须全部装上,不得有漏装征象。

2)装置的无缺性按工艺规定,所装零、部件和总成不得有凹痕、波折、变形等机器损伤及锈蚀征象。

3)装置的紧固性:按工艺规定,螺栓等连接件必须达到规定的转矩哀求,不得有松动及过紧征象。

4)装置的润滑性:按工艺规定,凡润滑部位必须加注定量的润滑油或润滑脂。

5)装置的密封性:按工艺规定,气路、油路接头不许可有漏气、漏油征象,气路接头处必须涂胶密封。

6)装置的统一性:各种变形车应按生产操持配套生产,不许可有误装、错装征象。

3、汽车总装置的工艺路线

3.1总装置线的构成

1)逼迫流水线装置:采取先将车架反放在装置线上,先装上前桥、后桥及传动轴等总成,之后翻转车架再装置其他总成与零件的方案。

2)悬链式运送系统:紧张总成均由运送链运输至装置地点、工位,如前桥运送链、后桥运送链、发动机运送链、驾驶室运送链、车轮输

送链等。

3)在线检测系统:总装置车间设置汽车在线检测系统,整车通过在线检讨,基本能完成哀求的路试项目,达到有效监测产品质量。

3.2紧张装置设备与工艺装备

总装置运送链一样平常由赶过地面的桥式链和与地面持平的板式链等组成。运送链由调速电机驱动,速率则由减速器根据须要得到不同的速率。

紧张工艺装备有底盘翻转器和润滑油加油器等。

车身的基本构成件常日由大型锻压机床配以专用模具冲压而成,

在焊装车间,基本的工艺流程是先将各个冲压好的零部件分别焊装,个中包括了车身前后端部件、地板线的焊装,以及车身前后侧围等部分的焊装过程,经由这几个工序之后,我们可以看到,一辆成品车的雏形已经基本出身了,基本的车型框架便已经形成。

在当代化的焊装车间,车身成型工位可以通过多个机器人实现拼装链接工艺,这样多个机器人在担保工艺精度的同时,也实现了柔性生产和降落成产本钱的目的。这些机器人可以实现多种车型的焊接,只要换装不同的作业装备即可实现,大大提高了生产效率。

焊装工艺完备由机器手臂完成,在产生火花的工位,全部实现了隔离,人工只须要操作电脑掌握机器人即可

焊接后的车身须要经由车身调度线装调开闭件和修整,并经由人工肉眼检讨,如果没有瑕疵,就可进入涂装环节。

在经由焊点精确度和强度检测后,车身便从冲焊工厂通过板框链的物

流运输办法被运送到整装车间,工人只须要在工位对板链上的车辆进行装置,大大降落了工人的劳动强度,此种运输办法被利用在全体造车流程工艺中。

车辆在进行完焊装工艺后便进入了涂装车间,根据编程软件设定好的颜色进行喷涂,不过由于涂装工艺属于无尘车间,只有在担保室内清洁度的条件下才可能使漆面光滑均匀,因此编辑这次没有能够进入到喷涂车间。在喷涂工艺之后,车辆便被运送到总装车间。

其余,各个厂房之间实现了无尘自动化运输,全体生产工艺更加紧凑,节约了物流韶光。总装生产线采取柔性管理,根据订单须要合理的安排生产车型,多种车型实现共线生产。并推举采取5轴机床安装轮胎,5轴机床可以实现同扭力安装,可以担保车轮各个螺丝松紧程度一样,从而担保行驶安全性。

在总装车间,工人们先按照之前的生产操持将详细每台车的配置和颜色进行配对,之后就按照配置单上的哀求进行装置,装置工艺也是流水线作业,车辆通过每一个工位后就可以抵达成品区以待做出厂检测。

末了经由内饰、电子元件等部件的安装后,末了安装完发动机和变速箱,车辆就可以开到检测线进行外不雅观和装置检测,经由进行灯光、轮胎以及密封试验后等待出厂。