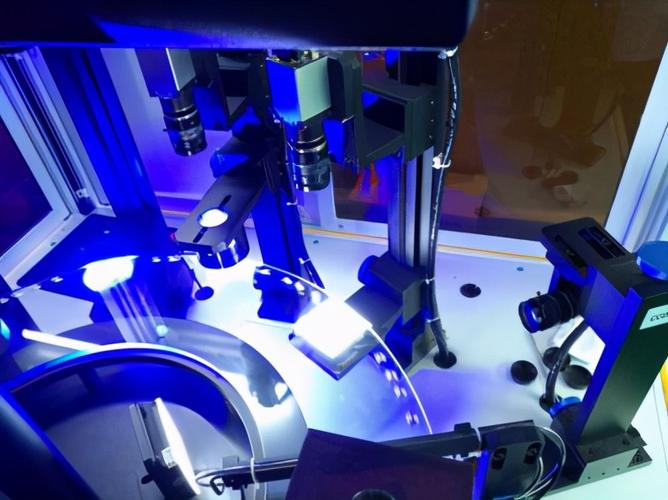

量测和检测对付半导系统编制造过程的管理非常主要。半导体晶圆的全体制造过程有400到800个步骤,须要一到两个月的韶光。如果在流程的早期涌现任何毛病,后续耗时工艺中所做的所有事情都将被摧残浪费蹂躏。因此,在半导系统编制造工艺的关键点建立量测与检测流程,可以有效确保和坚持良率。

在半导系统编制造过程中,"量测"(Metrology)指的是利用各种技能和设备对晶圆(wafer)和芯片进行丈量和监控,以确保制造工艺的精度和产品的质量。量测技能在半导系统编制造中的运用贯穿全体生产过程,从前道工序(如光刻、刻蚀、沉积等)到后道工序(如封装和测试),确保每一步工艺的精度和质量,终极提高产品的良率和性能。量测在半导系统编制造中扮演着关键角色,以下是一些常见的量测技能和它们的运用:

1. 光学显微镜和扫描电子显微镜( SEM )

运用 :用于检测晶圆表面的图形和毛病。

光学显微镜 :通过光学方法放大图像,适用于较大特色的不雅观测。

SEM :通过电子束扫描样品表面,供应高分辨率图像,适用于眇小特色和毛病的检测。

2. 薄膜厚度丈量

椭圆偏振丈量仪( Ellipsometer ) :通过丈量偏振光在薄膜上的变革,精确丈量薄膜的厚度和光学性子。

光谱反射率仪( Spectroscopic Reflectometer ) :通过剖析光在薄膜表面的反射光谱,丈量薄膜厚度。

3. 关键尺寸( Critical Dimension, CD )量测

CD-SEM :用于丈量半导体器件的关键尺寸(如线宽、间距等),确保它们符合设计规范。

原子力显微镜( AFM ) :通过丈量表面描述和高度,供应纳米级精度的尺寸量测。

套刻偏差( Overlay ): 导系统编制造的难点在于须要上百乃至上千个步骤的紧密合营,每一步都要按照设计目标进行,才能终极制作出所需的器件。各个工艺步骤之间的折衷和前后对准是基本哀求。因此,套刻偏差监控是必不可少的。

4. 光掩模( Photomask )和掩模检测

光学检测系统 :用于检测光掩模上的毛病和图形缺点。

EUV 掩模检测 :专门用于极紫外光(EUV)光刻掩模的检测,确保高精度的图形转移。

5. 电特性丈量

四探针丈量( Four-Point Probe ) :用于丈量半导体材料的电阻率。

参数剖析仪 :用于丈量器件的电特性参数,如电流-电压特性、阈值电压等。

6. X 射线和光电子能谱( XPS )

X 射线光电子能谱( XPS ) :用于剖析材料的化学组成和化学键状态。

X 射线衍射( XRD ) :用于丈量晶体构造和应力。

7. 化学机器抛光( CMP )量测

表面轮廓仪( Profilometer ) :用于丈量抛光后的表面平整度和轮廓。

厚度丈量仪 :用于丈量抛光前后的薄膜厚度变革。

8. 颗粒检测和表面毛病检测

颗粒计数仪 :用于检测和计数晶圆表面的颗粒和眇小杂质。

表面毛病检测系统 :通过光学和激光扫描方法,检测晶圆表面的毛病和污染。

9. 翘曲度丈量

例如晶圆基体波折翘曲(Bow/Warp)丈量以及薄膜应力测试

0 2

量测案例

量测1: 丈量半导体晶圆指定位置的电路图案的线宽和孔径( CD-SEM ) 。

量测2: 丈量半导体晶片表面薄膜的厚度(椭偏仪等) 量测3: 用于检测套刻精度的量测系统(套刻工具)。实行丈量以检测转移到晶圆上的第一层图案和第二层图案的重叠的精度。

量测常日是指利用量测设备来丈量关键构造参数与体积的方法。

量测虽然常日被认为是丈量的同义词,但它是一个 更全面的观点 ,它不仅指丈量行为本身,还指 通过考虑偏差和精度以及量测设备的性能和机制来实行的丈量 。如果图案丈量结果不在给定的规格范围内,则制造的器件不能按设计运行,在这种情形下,电路图案的曝光转移可能须要返工。丈量点的数量因半导体器件制造商或器件而异。新设计的器件在制造的启动阶段可能会经历数千个晶圆的量测过程。

0 3

半导体中的检测

涉及利用 检测设备 根据特定标准检测是否符合哀求,以及非常或不适宜的情形,是一个检测晶圆中任何颗粒或毛病的过程。详细来说,其目的是找到毛病的位置坐标(X,Y)。

毛病的缘故原由之一是灰尘或颗粒的粘附。因此不可能预测哪里会涌现毛病。如果晶圆表面涌现大量毛病,则无法精确创建电路图案,从而导致图案缺失落,阻挡电子电路正常运行,从而使晶圆成为有缺陷的产品。检测毛病并指定其位置(位置折衷)是 检测设备 的紧张浸染。

紧张的半导系统编制造工艺包括相称于印刷版的光掩模制造工艺、作为半导体根本的晶圆制造工艺、利用光掩模在晶圆上形成风雅电路构造的前端工艺以及后端工艺。电路形成后封装单个半导体芯片的终极过程。如果我们看细节的话,有上百个流程。

检测设备在生产率如此高的半导系统编制造过程中极其主要,可以尽早剔除毛病产品,降落本钱,提高质量和可靠性。选择半导体检测设备的标准应考虑晶圆的直径、要利用的工艺以及要检测的毛病类型。

半导体检测设备用于半导系统编制造过程的各个阶段。检测毛病包括光掩模和晶圆上的变形、裂纹、划痕和异物,前道工序中形成的电路图案的错位,尺寸毛病,后道工序中的封装毛病等。半导系统编制造的难点在于须要上百乃至上千个步骤的紧密合营,每一步都要严格按照设计目标进行,才能终极制作出所需的器件。各个工艺步骤之间的折衷和前后对准是基本哀求。因此, 毛病检测和过程监控 至关主要。

毛病检测(Defect Inspection)

指在半导系统编制造过程中,利用各种技能和设备对晶圆和芯片进行检讨,以识别和定位潜在的毛病。这些毛病可能包括颗粒污染、划痕、蚀刻残留、膜层不屈均等。紧张包括 无图形毛病检测 (Non-patterned Defect Inspection)和 有图形毛病检测 (Patterned Defect Inspection)。

3.1 无图形毛病检测

在半导系统编制造过程中,无图形毛病检测专注于 在晶圆和芯片的无图形区域内创造和识别毛病 。与图形化区域不同,无图形区域常日是平滑的,没有繁芜的构造和特色,因此更随意马虎识别眇小的毛病。无图形毛病包括颗粒污染、表面粗糙度非常、薄膜厚度不屈均、微裂纹等。

3.1.1 紧张检测方法 a. 光学检测(Optical Inspection)

b. 激光散射检测(Laser Scattering Inspection )

光学颗粒计数仪( Optical Particle Counter ) :利用激光束照射无图形表面,检测和计数表面颗粒。颗粒的散射光旗子暗记可以被敏感探测器捕捉到,从而识别出眇小颗粒。

c. 扫描电子显微镜(SEM )

低能量电子束检测 :利用低能量电子束扫描无图形区域,识别表面微裂纹和其他眇小毛病。

d. 原子力显微镜(AFM )

表面描述丈量 :利用探针扫描样品表面,供应高分辨率的表面描述图,检测表面粗糙度和眇小毛病。

e. 光学轮廓仪(Optical Profilometer )

表面轮廓检测 :利用干涉丈量技能,丈量无图形区域的表面轮廓和薄膜厚度变革,识别不屈均性和毛病。

f. 化学机器抛光(CMP )检测

抛光后表面检讨 :专门用于检测CMP工艺后无图形区域的表面毛病,如残留物、划痕和表面不平整。

3.1.2 运用处景

薄膜沉积工艺后的检讨 :确保薄膜表面均匀、无颗粒污染和薄膜厚度均匀。

氧化和扩散工艺后的检讨 :检讨无图形区域的表面质量,确保没有微裂纹和其他毛病。

CMP 工艺后的检讨 :确保抛光后的表面平整、无划痕和残留物。

3.1.3 总结

无图形毛病检测对付确保半导体器件的整体质量和可靠性至关主要。只管这些区域没有繁芜的图形,但任何眇小毛病都可能在后续工艺中被放大,影响器件的性能和可靠性。因此,及时检测和修复无图形区域的毛病是担保高质量半导体产品的关键。

3.2 有图形毛病检测

有图形毛病检测是半导系统编制造过程中至关主要的一部分,紧张关注在 已经刻蚀或形成图形的区域内检测毛病 。这些毛病可能包括图形偏差、蚀刻毛病、残留物、颗粒污染等,直接影响到器件的功能和性能。

a. 自动光学检测(A utomated Optical Inspection, AOI )

亮场检测( Bright-field Inspection ) :利用光源直接照射样品,通过检测反射光来识别图形区域的毛病,如颗粒、残留物和图形偏差。

暗场检测( Dark-field Inspection ) :利用倾斜光源照射样品,通过检测散射光来识别眇小毛病,尤实在用于检测边缘粗糙度和眇小颗粒。

b. 扫描电子显微镜(SEM )

CD-SEM ( Critical Dimension SEM ) :用于丈量关键尺寸(如线宽、间距)并检测图形毛病,如蚀刻残留、沟槽和桥接毛病。

毛病复查 SEM :用于详细检讨和剖析自动光学检测创造的毛病,供应高分辨率图像。

c. 电子束检测(E-beam I nspection )

高分辨率检测 :利用电子束扫描样品表面,通过检测电子的反射或透射旗子暗记来识别细微毛病,适用于检测高密度图形区域。

d. 光学干涉检测(Optical Interference Inspection )

干涉显微镜 :通过光学干涉技能,检测图形区域的高度差异和表面毛病,如凹陷和突起。

e. 毛病分类 和剖析软件

毛病分类 :结合人工智能和机器学习技能,对检测到的毛病进行自动分类和剖析,帮助工程师快速定位和修复问题。

f. 化学机 械抛光(CMP )后的图形毛病检测

表面描述和厚度变革检测 :确保抛光后的图形区域无划痕、残留物和不屈均性。

3.2.2 运用处景

光刻工艺后的检讨 :确保图形精确形成,无显影毛病和颗粒污染。

蚀刻工艺后的检讨 :检测蚀刻后的图形区域是否存在残留物、刻蚀不完备和侧壁毛病。

薄膜沉积后的检讨 :确保沉积层在图形区域的厚度均匀,无颗粒污染和裂纹。

3.2.3 总结

有图形毛病检测对付担保半导体器件的性能和可靠性至关主要。任何眇小的图形毛病都可能导致器件失落效或性能低落,因此须要高精度的检测技能和设备来及时创造和修复这些毛病。这不仅提高了生产良率,还确保了终极产品的质量和可靠性。

3.3 掩模版毛病检测(Reticle Inspection)

掩模版毛病检测是在半导体光刻过程中, 对光掩模(也称为掩膜版或光罩)进行检讨以创造并修复毛病的过程 。光掩模是光刻工艺中将电路图形转移到晶圆上的关键组件,其质量直接影响到晶圆上图形的精确度和终极器件的性能。这些毛病可能包括颗粒污染、图形断裂、桥接毛病和光掩模材料的毛病。

3.3.1 紧张检测方法

a. 光学显微镜(Optical Microscopy )

高倍光学显微镜 :利用高倍率光学显微镜检讨掩模版表面的明显毛病和污染。

b. 自动光学检测(Automated Optical Inspection, AOI )

亮场检测( Bright-field Inspection ) :利用直射光源照射掩模版,通过检测反射光来识别图形毛病和污染。

暗场检测( Dark-field Inspection ) :利用倾斜光源照射掩模版,通过检测散射光来识别眇小毛病,特殊适用于检测表面颗粒和边缘毛病。

c. 扫描电子显微镜(SEM )

高分辨率 SEM 检测 :供应高分辨率图像,详细检讨掩模版上的眇小毛病,如断线、短路和边缘粗糙度。

d. 电子束检测(E-beam Inspection )

高精度检测 :利用电子束扫描掩模版,检测图形的风雅构造和细微毛病,适用于繁芜图形的详细检讨。

e. 激光散射检测(Laser Scattering Inspection )

颗粒检测 :通过激光散射技能检测掩模版表面的眇小颗粒和污染物。

f. 光学干涉检测(Optical Interference Inspection )

干涉显微镜 :利用光学干涉技能检测掩模版表面的高度差异和毛病,如凹陷和突起。

g. 毛病修复

激光修复 :利用激光修复系统修复掩模版上的眇小毛病。

电子束修复 :利用电子束修复系统对掩模版上的图形进行风雅修复。

3.3.2 运用处景

掩模制造工艺中的质量掌握 :确保新制造的掩模版无毛病。

掩模利用前的检讨 :在光刻工艺前对掩模版进行检讨,确保其在利用前无毛病。

掩模洗濯后的检讨 :在掩模版洗濯和处理后进行检讨,确保洗濯过程中没有引入新的毛病。

3.3.3 总结

掩模版毛病检测对付半导系统编制造的成功至关主要。掩模版上的任何毛病都会在光刻过程中被放大并转移到晶圆上,导致器件性能低落乃至失落效。因此,通过高精度的毛病检测和及时的修复,担保掩模版的质量,对付提高生产良率和确保终极产品的可靠性至关主要。

0 4

总结

除了量测和晶圆检测之外,毛病审查、剖析和分类对付监控和掌握半导系统编制造序列中各个步骤的质量也至关主要。量测程序验证每一步都知足生产中器件的目标物理和电气特性,而晶圆检测则识别表面颗粒、图案毛病和其他可能危害成品器件性能的条件。